冶炼矿热炉的炉衬质量是影响冶金行业生产效率及经济效益的重要因素, 炉衬的使用寿命对矿热炉的工作效率及成本控制有很大影响。冷捣糊是由电锻无烟煤、石墨等作为骨料, 改质沥青为黏结剂, 树脂、煤焦油等作为添加剂经一定配比后混捏而成, 通常用来填充炭砖间缝隙。目前炉衬破损、飘砖的问题主要是金属液从炭砖间缝隙逐渐灌入侵蚀而造成的, 因此用于填充炭砖间缝隙的冷捣糊的质量至关重要。目前大多数矿热炉运行方式是密闭式连续运行, 炉衬修补时翻修的操作难度大, 需停炉、抠出炉料才能修补, 且要重新开炉, 而重开炉不仅操作困难、耗工耗时, 一次停炉的投资和损失要远远超过一套炉衬的制造成本。因此, 选用更理性的筑炉材料及更先进的筑炉工艺一直是众多工作者的研究方向。

传统的炭砖筑炉工艺

传统的矿热炉炉衬砌筑均是以预焙炭砖或自焙炭砖作为高温部分的筑炉材料, 在筑炉过程中用冷捣糊或温捣糊填充炭砖间缝隙。冷捣糊是一种由电煅煤、石墨、改性黏结剂等混捏而成的炭 - 炭复合材料, 主要在铝电解槽、矿热炉、电石炉等工业矿热炉炉衬砌筑时填充炭砖间的缝隙, 在施工过程中不需预热即可使用。但筑炉过程对操作要求很高, 筑炉完成后需进行焙烧后才能投产使用。在焙烧过程中, 由于炭砖与填充炭砖缝隙处糊料的收缩率的差异, 每一个填充处在焙烧过程中都可能产生缝隙, 易造成炭砖飘起的状况。且炭砖及缝隙处会通过合金渗碳及铁水冲刷参与还原反应, 使得缝隙变大, 在出铁口及接缝处铁水易将炉壳烧穿, 导致被迫停炉翻修, 造成巨大的经济损失等。此外热捣炭糊沥青在筑炉时, 挥发出大量的沥青毒气,使得筑炉条件恶劣, 在此筑炉环境下, 筑炉质量受到严重影响, 既不能保证筑炉质量还影响工人们的身心健康, 造成投产后诸多生产隐患。近年来部分企业在生产实践中已逐渐意识到传统炭砖筑炉工艺的局限, 都在进行探索新的筑炉工艺 。

1.1 预焙炭砖筑炉工艺

预焙炭砖通常以经 1 250 ℃ 煅烧后的无烟煤、石油焦、沥青焦为骨料, 煤沥青为黏结剂, 按一定比例混捏后挤压成型, 制成生坯炭砖。在投入使用前, 将生坯炭砖在焙烧炉内在还原气氛下按一定的升温 速 度 进 行 焙 烧 ( 一 般 焙 烧 温 度 不 会 超 过1 200 ℃ ) , 经焙烧后形成稳定的几何形状, 主要用于矿热炉、电炉等的炉衬砌筑[ 。预焙炭砖筑炉工艺是用预先焙烧后的炭砖砌筑耐火炉衬, 用电极糊或热捣糊、冷捣糊填充炭块间 40~50 mm 缝隙, 由于电极糊的软化温度高, 对温度变化较为敏感, 使用前需预热至 140 ℃ 左右方可施工, 且由于沥青等有毒气体的挥发, 施工环境较为恶劣, 常有砖缝捣打不实的现象发生。

另外, 炉衬在矿热炉升温时只有缝间糊发生焙烧, 缝间糊焙烧过程中吸附在预焙炭块上, 又因为缝间糊和预焙炭砖的收缩率差异, 所以预焙炭砖缝间强度是最低的, 也是炉衬中最易被铁水侵蚀之处。在投入生产后, 由于预焙炭砖的原料煅烧及焙烧温度低于使用温度, 使用中会产生残余的体积收缩。随着挥发物排出, 缝隙增大, 金属液易通过缝隙逐渐渗透 。

1.2 自焙炭砖筑炉工艺

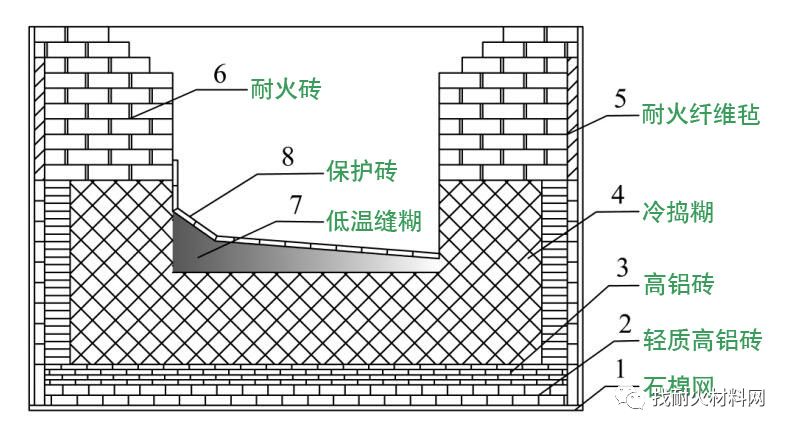

自焙炭砖自 20 世纪 70 年代开始用于中小型矿热炉及电石炉, 随着应用技术的成熟, 逐步在大型矿热炉上使用。自焙炭砖原料与预焙炭砖大致相同, 采用经高温煅烧后的无烟煤为骨料( 煅烧温度约 1 750 ℃ 左右) , 按照一定的比例加入煤沥青等黏结剂及添加剂在一定温度下混捏均匀后挤压成型, 成型后的炭砖不经预先焙烧即可砌筑炉底、炉衬, 炭砖间缝隙在 1 mm 以内, 远小于预焙炭砖工艺筑炉时炭砖缝隙, 炭砖与炭砖之间及炭砖与炉墙之间的缝隙采用低温缝糊填充, 炉衬结构如图 1 所示。自焙炭砖的焙烧与预焙炭砖的焙烧不同, 是利用烘炉工艺及生产过程中产生的热量在还原气氛下自上而下层层焙烧, 自焙炭砖及缝糊材质相近,在相同条件下同时开始焙烧, 因此在焙烧过程中炭砖的塑性变形可以弥补炉体砌筑时产生的缝隙, 最终逐步石墨化, 形成致密、整体性强的炭质炉衬, 并随着温度的升高完成从炭质到石墨质的转变 。

炭砖砌炉炉衬结构示意图

鉴于预焙炭砖砌筑时炭砖间缝隙较大, 易导致焙烧时缝糊收缩产生裂缝, 金属液灌入从而导致炉穿。为提高炉衬整体结构性, 减少金属液的渗透,自焙炭砖砌筑时炭砖间缝隙较小, 焙烧后形成的石墨质炉体整体性较好, 结构致密, 金属液难以渗透,抗侵蚀能力得到提高, 能够显著提高矿热炉的使用寿命, 且自焙炭砖石墨化后导电性提高, 增加主回路电流, 减少有害支流回路, 提高了电能利用率, 带来了经济效益 。

自焙炭砖砌筑工艺能够显著提高炉体使用寿命及经济效益, 但预焙炭砖在预先焙烧时已收缩,若自焙炭砖整个焙烧过程均在炉体内进行, 收缩率较预焙炭砖砌筑时要大, 若自焙炭砖质量较差, 焙烧后残余收缩率过大, 炉衬将出现开裂, 生产过程中金属液易从此渗入从而导致炉穿事故发生。且自焙炭砖品种少档次低, 在三角区冶炼产物易渗入自焙炭砖孔隙中, 炉衬易受到侵蚀, 炉衬石墨化后导热系数提高, 易使炉底温度过高, 耐火砖被烧坏,易导致炉穿事故的发生。

冷捣糊整体筑炉工艺与传统筑炉工艺不同的是不需炭砖砌筑,仅采用微膨胀冷捣糊配合冷捣工艺对矿热炉进行无缝捣筑,在炉体内部打出炉体框架,在炉底炉壁用冷捣糊铺筑并整体捣筑成型。在炉体筑成后,要经过严格的烘炉阶段并利用投产初期乃至使用半年后的炉内热量自焙,使炉衬焙烧炭化,最后冷捣层结焦、石墨化,形成坩埚效应,这是冷捣糊整体筑炉工艺的关键。冷捣糊整体筑炉能够提高炉衬的体积密度、耐压强度、抗氧化、耐磨损等性能,在抗渣、铁水等的溶蚀及抗渗透性能方面都能大大优于传统炭砖炉。冷捣糊整体筑炉技术的使用,改变了传统炭砖筑炉时,有些炉仅使用几个月炭素内衬就被氧化消耗殆尽,被迫停炉大修及重筑的现象。成功提取了冷捣糊作为筑炉材料塑性好的优点,在材料的选取和技术的创新与施工的简便性上做了一个合理的结合,即突破了传统炭砖炉的局限,也满足了铁合金、黄磷炉及其他冶炼炉的冶炼技术要求,实现了矿冶企业降低能耗、增加产量的要求。对提高电炉装置的技术工艺水平起到了积极的推动作用。

冷捣糊筑炉专利技术发明是充分利用了自身研发冷捣无缝整体成型的工艺结构,发明利用了冷捣糊低温下易于捣固成型且焙烧后理化性能与炭砖相同的特性,采用其作为不定型炭素材料可塑性强的特点,完全取代了炭砖作为制作冶炼炉炉体的整体材料,结构如图2所示。其无缝捣筑的结构性工艺,大大降低了铁水渗漏电炉炉底、破坏炉壁的技术难题,使电炉的使用寿命得到了较好的延长,消除了筑炉时的很多隐患,保证了电炉的正常生产,应用范围相当广阔。其工艺技术除了可用于铁合金、黄磷电炉的新建、修筑和技改外,还可以用于各种冶炼电炉和铝电解槽等矿热冶炼炉的新建、修筑和技改。通过不同配套糊料技术的综合使用,冷捣糊筑炉技术能广泛应用于国内外不同地区的电炉设计与施工建设,增加经济与社会环境效益。

整体砌炉炉衬结构图

目前有多家企业制备冷捣工艺筑炉用的冷捣糊,主要以煅后无烟煤、石墨等为骨料,改质沥青为黏结剂,煤焦油、树脂等为添加剂,与各种抗收缩材料为主要原料混捏而成,不仅应用于矿热炉整体筑炉,还可以对炉衬进行局部修补,但由于工艺原因仍存在层与层间的分层,造成重大事故的发生。

目前,通过贵州康格力炭素材料有限公司的努力,冷捣糊筑炉技术及工艺的提升已经达到可以满足任何一种矿热炉筑炉的更高要求。其中贵州康格力炭素材料有限公司与子公司贵州阿里矿热炉技术发展有限责任公司及其研发中心,针对不同的炉型,不同的施工条件和生产要求进行冷捣糊材料的配方研究和调整。还针对某些特殊的例如稀土冶炼电炉,采用和制定具体的技术要求好进行工艺参数的调整。采用冷捣糊缩小磷炉内径,改变不合理的炉内生产工艺系数,使黄磷产量相应的增加,如贵阳三江黄磷厂3.2MVA磷炉,未改前4.5t左右;技改后达到5t多。采用冷捣工艺对黔能公司6台15MVA磷炉进行成功的改造,使每台炉的产量从17~18t提高到21.5~22t。其电炉电耗在技改前为14500kWh/t,技改后,电耗约为13800kWh/t。有效的实现增产节能的效果,并延长了炉体使用寿命。

结语

相比传统的炭砖筑炉, 冷捣糊技术筑炉更是具有显著的优点: 提高炉体质量, 增加电炉寿命, 达到增产节能效果; 节约筑炉成本, 从而降低生产成本;施工简便快捷, 能满足电炉炉体任意几何工艺尺寸的调整, 可以对炉内冶炼的各项工艺参数进行优化调整; 在筑炉时可以大大降低烟气污染, 改善了工人的劳动条件, 提高了筑炉质量, 符合环保的要求;由于在高温状态下冷捣糊更易于向石墨化体转化,降低了回路中的电耗, 达到了节能降耗的效果; 以上这些优点能显著地降低企业运营成本。