闪速炉是一种大型有色冶炼炉,是冶炼厂最主要的设备之一,在运行过程中,为了完成生产任务及取得良好的技术经济效果,不可随便停炉,必须有计划地停炉检修为此,炉内衬材料的质量和砌筑质量就显得十分重要根据闪速炉内衬几次改革的经验和实践,闪速炉内衬在选择耐火材料时,必须满足以下几点:

A、荷重软化点要高。耐火材料应在高温作用下具有不易软化的性能;

B、高温结构强度大。耐火材料在受到炉子熔体、砌体荷重和其他机械震动,在高温下具有抗弯曲的能力;

C、热稳定性要好。当耐火材料在炉内受到温度骤变引起材料各部位温度不均匀时,具有抵抗破裂和剥落的能力;

D、抗渣能力强。耐火材料在使用过程中,必须要有抵抗炉渣、金属腐蚀的能力;

E、在熔炼炉,熔池内衬所选耐火砖必须是低显气孔率的;

F、高温体积膨胀、收缩参数。耐火材料在高温使用过程中,砖内部会发生物理化学变化,使材料体积产生膨胀或收缩。无论是膨胀还是收缩,都是筑炉必须要了解的技术参数;

G、外形尺寸公差要小。

闪速炉内主要用砖以镁铬砖为主,镁铬砖从20世纪60年代起,逐步提高原料纯度和烧成温度,物理性能不断提高,品种日益增多,按化学成分、物理性能和制造工艺,可分为化学直接结合烧成镁铬砖、半再结合镁铬砖、电熔再结合镁铬砖(熔粒镁铬砖)、熔铸镁铬砖、不烧结镁铬砖、预反应镁铬砖、全合成镁铬砖等,使镁铬砖得到更广泛的应用。闪速炉基本上采用前4种镁格砖(目前熔铸镁铬砖采用的较少)。

闪速炉耐火材料的选择与应用

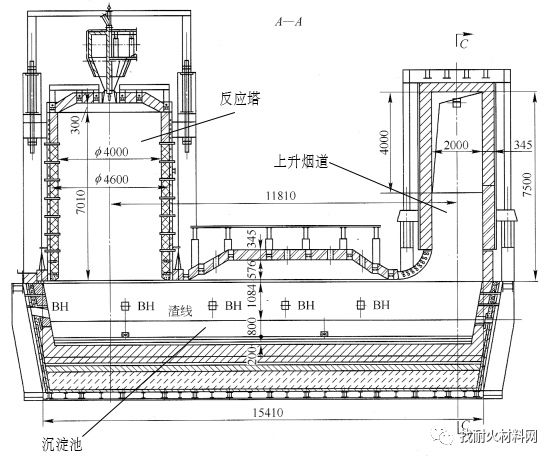

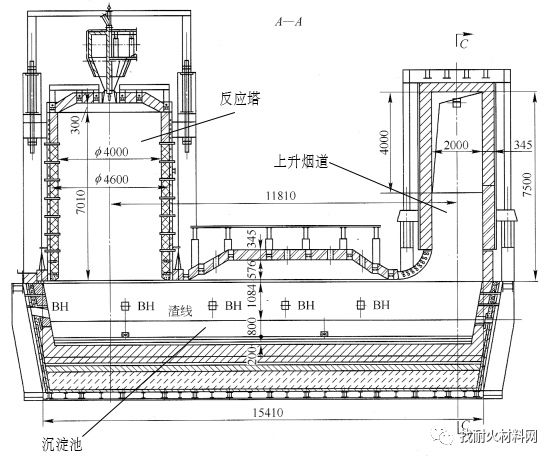

闪速炉是一种大型有色熔炼炉,结构主要由进行炉料反应的反应塔、储存并分离铜锍及炉渣的沉淀池和将烟气排入余热锅炉的上升烟道三大部分。

炼铜闪速炉结构示意图

由于闪速炉反应过程和炉子结构上的特殊性,其每个部位所选用的耐火材料的品种、砌筑要求等也不相同主要筑炉耐火材料理化参数见表1。(点击图片可查看高清大图)

表1 闪速炉主要耐火材料理化参数表

2.1反应塔

反应塔是物料快速反应的关键部位,物料在熔炼过程中的化学反应主要是在反应塔内进行。塔内最高温度达1400℃〜1500℃。快速反应的高温炉料在几秒钟内快速到达沉淀池,部分熔体沿着反应塔内壁流下,这些混合物料和高温气流直接冲刷炉壁,这种冲刷和物料的侵蚀直接影响到耐火砖的使用寿命。由于反应塔体吊装在沉淀池上部,耐火砖砌筑在两水平水套之间,更换极不方便。所以,塔体本身必须选择具有良好的耐高温、抗冲刷、耐侵蚀性很强的电熔再结合镁铬砖或电铸镁铬砖。

对反应塔顶部内衬的要求要低一些,因为塔顶部只受辐射热,温度也较低。由于物料不直接冲刷,所以受到侵蚀程度也轻,可选择不同的半再结合镁铬砖或优级直接结合镁铬砖虽然目前有些闪速炉采用一只中央精矿喷嘴,高纯度富氧冶炼,由于加强了塔顶的冷却,仍可不需要很昂贵的高档镁铬砖选用直接结合镁铬砖或半再结合镁铬砖均可。

2.2沉淀池

沉淀池设在反应塔与上升烟道的下面,主要起到储存及熔体分离作用,使用的耐火材料品种比反应塔、上升烟道多。

2.2.1沉淀池内表面层

沉淀池上部空间是高温气体流动的通道气体温度在1350℃以上,这个区域不直接受液体侵蚀,气体流速慢,冲刷力不强,耐火砖损耗没有渣线区域和反应塔本体严重所以,在沉淀池顶部多采用半再结合镁铬砖或优级直接结合镁铬砖。在实际设计中,为了延长使用寿命,在沉淀池顶部还采用水冷梁冷却炉顶结构,以降低炉顶温度,增强耐火砖表面的抗腐蚀、抗气流冲刷能力。

沉淀池渣线是熔池内最容易被侵蚀的部位,也是损耗最严重的部位。由于闪速炉熔渣呈碱性,主要由Cu、Fe、S、Pb、Zn的氧化物和SiO2等组成,其中FeO占35%〜42%,SiO2占28%〜34%,对耐火砖侵蚀最严重。虽然闪速炉在操作过程中,为了降低渣中含铜量,经常调节SiO2含量和Fe/SiO2的比值。但是,熔渣对耐火砖的侵蚀能力是无法改变的。另一个容易被侵蚀的部位是反应塔下面沉淀池的三个面,这三个面直接受到冲刷和熔体的侵蚀。该区域是闪速炉温度最高、最容易被侵蚀处,在闪速炉内衬设计时,为了提高该部位的抗侵蚀能力,通常还采用多种冷却方式。所以,这些部位必须选用抗渣、抗冲刷性能强的优质半再结合镁铬砖。由于渣线区域还受铜锍放出次数频繁的影响。所以,渣线部位选用电熔再结合镁铬砖比较合适。

炉底与渣线区以及整个熔池炉墙相比,冲刷、侵蚀程度要轻的多。但是,对这个部位用砖性能要求不比其它部位低。这是因为炉底是炉内衬的基础。而且该部位的耐火砖至少有一个面直接与液体相接触,熔体在池内要有一定的停留时间,如果耐火砖选择不当,就会出现液体渗漏,这是决不允许的。所以,要求炉底的耐火砖要有很高的耐压强度,而且显气孔率要小,荷重软化温度要高,能长期在高温液体的浸泡、压迫下正常工作在渣线以下及炉底选用耐压强度高的半再结合镁铬砖或电熔再结合镁铬砖比较理想用优级直接结合镁铬砖也可以,但理化指标必须满足要求。

在炉墙镁铬砖外侧通常选用镁铬浇注料内埋冷却铜管或耐火粘土砖与捣打料结构形式。

2.2.2炉底中下层

炉底中下层用砖,除了耐火砖具有保温作用外,炉底用砖的耐压强度也是一个很关键的参数。因此,在炉底选砖上,必须考虑耐火砖的单位面积下的压强根据我们多年的设计经验和实践,在闪速熔炼炉炉底上,熔炼温度在1550℃以下,单位面积压强必须大于8.0MPa以上所以,在最下层所选用的是压强大于30.0MPa的耐火粘土砖和压强大于10.0MPa的高温保温砖。

2.2.3连接部

反应塔和上升烟道与沉淀池的连接部均为垂直相交,受气流冲刷最为严重。采用数根冷却铜管为骨架,填充不定形耐火浇注料的结构。不定形耐火浇注料在高温下必须具有良好的抗腐蚀、耐冲刷性能,而在施工时必须要有很好的流动性,以确保施工质量。成型后必须要有足够的养护时间,以达到所要求的性能。

2.3上升烟道

上升烟道是闪速炉烟气汇集排出的通道,在设计时,为了减少烟尘含量,通常设计烟气入口处的烟气上升速度较慢,一般为5.0〜6.6m/s。烟气在流动过程中有部分烟尘会粘结在内衬表面,表现最突出的是斜顶和烟气出口处。为了减轻烟气出口处的结瘤,通常提高出口处烟气速度(出口处烟气速度一般高于烟气入口处,为6.0〜9.0m/s)。虽然气流对耐火砖有一定的冲刷、侵蚀,当粘结物渗入到耐火砖一定深度后(称挂渣),还可起到保护耐火砖的作用。但对烟气出口处的结瘤必须按时清理,以免影响烟气的正常排出。上升烟道区域的温度比反应塔、沉淀池要低,正常运行时在1250"℃〜1300"℃之间,一般选用半再结合镁铬砖或直接结合镁铬砖。靠近沉淀池部分和排渣口上方温度偏高,气流变向有一定的冲刷,选用半再结合镁铬砖为好。目前有些国家为了减少上升烟道的维修量,在上升烟道直墙上增设多层水平铜板水套,以延长耐火砖的使用寿命。

从对以上三部分的分析得出,对耐火砖的选择,必须根据具体情况来决定,并非选用的材质越高越好,主要是要选择得当。

不定形耐火材料

不定形耐火材料是筑炉的辅助材料,可分为两大类:捣打料和浇注料在工业炉窑上应用,主要用在不便使用耐火砖砌筑的部分、冷却元件的部分和炉子底部不定形耐火材料品种很多,但用在闪速炉上可按化学成分大体分为4大类,如镁铬质、镁质、高铝质、粘土质。

闪速炉是结构较为复杂的炉种,使用不定形耐火材料的部位比较多,如反应塔顶H形梁、沉淀池顶H形梁、上升烟道顶H形梁以及连接部、炉墙和炉底等处。选材是根据使用部位而定。如H形梁内多采用镁铬质浇注料,连接部可用镁铬质浇注料、镁质或高纯铝质浇注料,在普通炉墙处应根据砌砖结构要求,可选用镁铬质或镁质浇注料,在这些部位的浇注料要求流动性要好,轻微震动便可流动到需要的位置。在炉子底部,在镁铬砖下层多为镁铬质捣打料,在粘土耐火砖下通常使用粘土捣打料。炉子底部使用的捣打料不要求流动性,而且对捣打料的含水量还有一定的要求。

不定形耐火材料的施工大都在工地现场进行,仅有少量的不定形耐火材料产品是在工厂制作,如烧嘴砖、预制梁等。

不定形耐火材料在施工时,必须按供货商提供的施工工艺要求,按顺序进行施工、养护。

闪速炉内衬的改进与发展

目前生产厂家为了使镁铬砖更广泛适应各类炉子的需要,提高炉内衬使用寿命,都在不断地改变生产工艺,研究新配方,以提高镁铬砖Cr2O3、MgO的纯度和含量,降低SiO2、Fe2O3等杂质的含量;提高镁铬砖的烧成温度和延长烧成时间,以满足内衬设计的寿命和减少维修量的要求。

4.1反应塔

反应塔随着耐火材料的发展,变化比较大。过去认为比较理想的电铸砖反应塔内衬,目前已被电熔再结合镁铬砖所代替。因为电铸砖虽具有很强的抗冲刷性能,但抗剥落性差。电熔再结合镁铬砖(也称熔粒再结合镁铬砖)在高温下抗冲刷低于电铸砖,但具有很强的抗剥落性能为了提高电熔再结合镁铬砖在高温下抗冲刷性能,扩大电熔再结合镁铬砖在闪速炉上的应用,使电熔再结合镁铬砖在反应塔内衬达到电铸砖的抗冲刷性能,目前采用多层水套之间砌筑电熔再结合镁铬砖的方法,降低电熔再结合镁铬砖表面温度根据国内闪速炉反应塔改造运行情况,证明这种改进是成功的。

4.2连接部

反应塔和上升烟道与沉淀池的冷却铜管为骨架的连接部,目前有的工厂已不再采用冷却铜管为骨架的连接部,改为垂直沉淀池的铜水套镶耐火砖的结构形式,将垂直水套固定在炉体上,耐火砖镶入水套。这种耐火砖是经过专门加工、烧制而成,与耐火浇注料相比,更具有抗冲刷、耐腐蚀的性能。加上有水套冷却,这种结构形式是冷却铜管为骨架浇注不定形耐火材料结构形式无法相比的,而且施工、维修方便。

炉衬的使用寿命

炉内衬的使用寿命与炉子尺寸、操作工艺和实际运行的容积热强度等有密切的关系反应塔的尺寸是根据反应塔的单位容积熔化量和单位最佳容积热强度计算得到的,这一尺寸可以获得理想的炉内衬使用寿命。增加单位容积熔化量,提高容积热强度,都会缩短炉内衬的使用寿命。根据我国闪速炉的运行情况分析,年投料量15万t,反应塔内容积热负荷1035MJ/(m3·h),其大修时间一般为10年。当投料量增加到20万t,反应塔容积热负荷增加到1246MJ/(m3·h)时,反应塔使用寿命降低,此时反应塔内热负荷过重,可以增加水套冷却面积,以降低炉内衬的表面温度。

沉淀池最容易损坏的部位是渣线区,还有就是连接部,每年根据生产具体情况检修一次。如果继续增加投料量,提高热负荷,必须改进炉内衬的结构。