从事高炉技术和操作的人员全国超过10w人(按照全国1000座高炉,单座高炉全部倒班人员100人计算,加上技术部门、高校、相关部门和组织等更多),但真正进入高炉内部、实际观察高炉内部形态的很少,更不要说生产中高炉炉料(骤冷)、炉役后期壁体损坏、炉缸侵蚀破坏的人,这样的人更少了。

高炉料柱按照教科书的说法分为块状区、软熔带、滴落区、风口回旋区和死铁层。真实的各区分布与理论的描述可能存在较大的区别,如块状区的混合从上至下逐渐加大;软熔带的焦窗形态受焦炭质量和矿石性能的影响,实际分布并不均匀;滴落区并不是像冰水的转换,更像是液滴的逐渐长大;风口回旋区不是空的,内部很多细小的焦炭颗粒;死铁层、死焦堆、渣铁混合层并没有肉眼可以清晰分辨的界限。

高炉不同部位的破坏形式不同,从炉喉钢砖、炉体冷却壁、炉缸碳砖、炉底沉积层等,破损的原因除了机械、高温和化学方面的原因外,还存在着出铁的影响、炉料撞击的影响等多种形式。

本文汇总了国内外多座高炉的料柱结构和炉体损坏情况,一方面为炼铁工作者提供真实的高炉内部信息和形态,另一方面为提高科技工作者更好的解决现场的技术、操作问题提供必要的信息。

2 高炉实际料柱形态2.1 块状区

块状区呈现出原料和焦炭混合的情况,料线越深,混合的程度越明显。主要原因是炉料在下降的过程中,焦层和矿层除了向下运动之外,还存在着由于横断面变大而引起的径向运动。从炉料自身的运动情况来看,还存在炉料由于侵蚀、破损等情况引起的塌陷、密实等情况。

块状区

2.2 软熔带

软熔带内含铁炉料逐渐软化,焦炭粒度受软熔带内炉料的摩擦,粒度变小,变得较为规则。此时,焦炭和矿石的混合更加充分。

软熔带

2.3 滴落区

滴落区内含铁炉料由于温度的升高呈现出由固态和软熔态向液态的转变。低落的过程包含软熔向液态的转变、液滴的长大、滴落等阶段。下图是骤冷情况下滴落区的情形。

低落带能够的“冰凌”

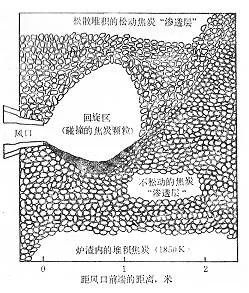

2.3 风口回旋区

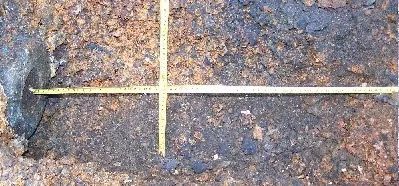

风口回旋区的大小影响因素有很多,除了受鼓风参数影响外,还受炉料形态的影响。回旋区呈现向上的一个“布袋型”。回旋区内焦炭以粒度细小的焦粉形态存在,越往外围,焦炭粒度越大。

风口回旋区

风口回旋区模拟

2.4 渣铁及死铁层

渣铁界面的分布并不明显,呈现渣铁混合逐渐分离的过渡区。因此,严格意义上的渣铁界面只存在于微观界面,宏观上渣铁混合于高炉炉缸某一区域。现场解剖可以发现,炉渣区域物料形态强度较小,渣铁混合区和死铁层的清理较为麻烦,主要是因为硬度较大和混合物较多,类似水泥结构,有充当骨架的焦炭、粘结的固态渣铁等。

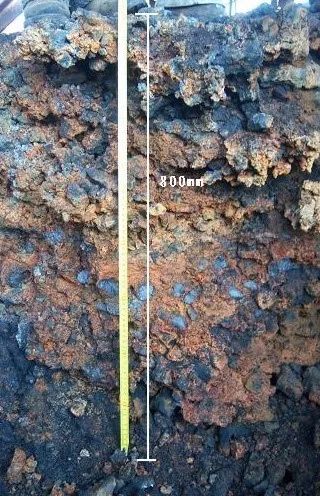

渣铁层断面

死铁层

3 高炉壁体损坏情况

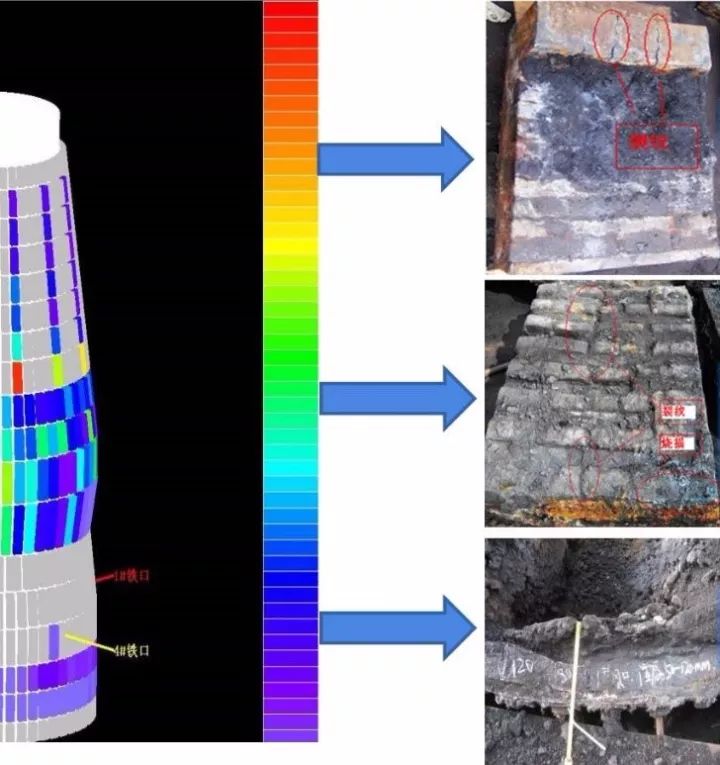

高炉不同部位的冷却壁破损形式不同。冷却壁的种类包括很多,按照形态可以分为凸台冷却壁、镶砖冷却壁、光面冷却壁,按照材料可以分为铜冷却壁、球墨铸铁冷却壁、铸钢冷却壁等。

冷却壁破损

炉喉钢砖在高炉炉役前期形态能够基本保持良好,在炉役中后期受物料机械冲击、高温、碱金属等影响,形态发生改变,出现变形、烧损和磨漏等情况。

炉役中后期钢砖变形

高炉开炉后,炉身下部至炉腹冷却壁前端耐火材料很快脱落,冷却壁主要受渣铁壳生成形成自保护系统实现。从这一点来说,高炉冷却壁的破损易受边缘气流不稳的影响。

炉身冷却壁

炉身下部冷却壁破损

炉腰炉腹冷却壁及冷却板(铜冷)

4 高炉解剖部分现象

高炉解剖常见现象如下:

(1)碱金属和Zn的化合物

碱金属(K、Na)和锌的氧化物在不同的氧化状态下呈现不同的颜色,如下图,就是Na和Zn的氧化物固溶体。

风口带粘结物

(2)炉底沉积层

炉底沉积层及陶瓷垫

(3)压浆料打入冷却壁与炉壳中间后,形成具有保护性质的一层耐火材料。

压浆料

(4)炉缸区域碳砖环裂在径向方向可以同时发生,如下图。因此,常规情况下对于环裂的计算和推测主要是一个综合的效果。多层环裂的发生极大降低了炉墙的强度,所以在冷却壁热面压浆对于脆弱的炉墙来说有很大的风险。

炉缸区域环裂范围

5 总结

高炉内部的实际情况到底如何,仍存在很多的谜团;高炉炉体安全长寿,除了受砌筑等条件的影响,自保护作用的充分发挥起着关键的作用。