热裂文是焊接过程中焊缝和热影响区金属冷却到固相线附近的高温区产生的焊接裂纹。其特点主要有:热裂纹的产生和发展都处在高温下,裂纹产生在焊接过程中。热裂纹绝大多数产生在金属中,有纵向的也有横向的,弧坑裂纹往往是显星状的,有时热裂纹也会发生在母材中。热裂纹常处在焊缝中心或焊缝两侧,露在焊缝表面有较明显的锯齿形状;凡是露在焊缝表面的热裂纹,由于氧在高温下进入裂纹内部,所以在裂纹断面上都可以发现明显的氧化色彩。热裂纹的金相断面分析裂纹都发生在晶界上,而晶界又是交错生长晶粒的轮廓线,所以裂纹不可能是平滑的,而是锯齿形的。热裂纹的种类有:

结晶裂纹(也称凝固裂纹),其大部分都沿焊缝树枝状结晶的交界处发生和发展的,常常沿焊缝中心长度方向开裂(纵向裂纹),有时位于焊缝树枝状晶体之间。对于低碳钢、奥氏体不锈钢、铝合金结晶裂纹主要发生在焊缝处的某些相对强度较高材料上。

液化裂纹,它通常产生在母材热影响区的粗晶区,也可产生在多层焊缝的焊层之间。液化裂纹属于晶间开裂性质,裂纹断口显典型的的晶间开裂特征。

多边化裂纹(高温低塑性裂纹),该裂纹多发生在重复受热金属中(多层焊),断口显现出高温低塑性断裂,以任何方向贯穿树枝状结晶,常常伴随着再结晶。晶粒出现在裂纹附近,多边化裂纹总是迟于再结晶,常见于单相奥氏体钢或纯金属的焊接金属。

热裂纹产生的原因有:其一是低熔点化合物的偏析,钢材中的S、P杂质元素通过冶金反应生成的低熔点化合物存在严重的宏观偏析,往往在焊缝中心形成液态薄膜,这是产生热裂纹最重要的原因。其二是焊接应力的影响,焊接过程不均匀加热与冷却产生的拉应力促使液相薄膜破坏而开裂,它是产生热裂纹的另一个重要原因。其三是一些其他因素,不同物质的热物理特性不同,产生的焊接应力也不同;不同焊接方法及工艺参数,其焊接热输入不同;一次结晶的晶粒粗细也会影响焊接应力的大小;焊缝成型系数对偏析对偏析有较大的影响等等。那么到底怎么防止热裂纹的产生呢?

冶金措施

冶金措施主要是限制焊缝的化学成分,为了减少焊缝形成低熔点化合物的倾向,、尽可能限制S、P的含量;降低焊缝的含碳量,提高焊丝的含锰量。其次是改变焊缝组织状态,要完全消除有害杂质甚至让他根本不形成低熔点共晶体是不可能的。因此为了在拉应力作用下不产生裂纹,常采用向焊缝金属加变质剂,从而调整焊缝金属化学成分,在焊缝中形成双相组织,以打乱焊缝,金属的结晶方向,是低熔点共晶不能集中分布,从而减少热裂纹的倾向。

工艺措施

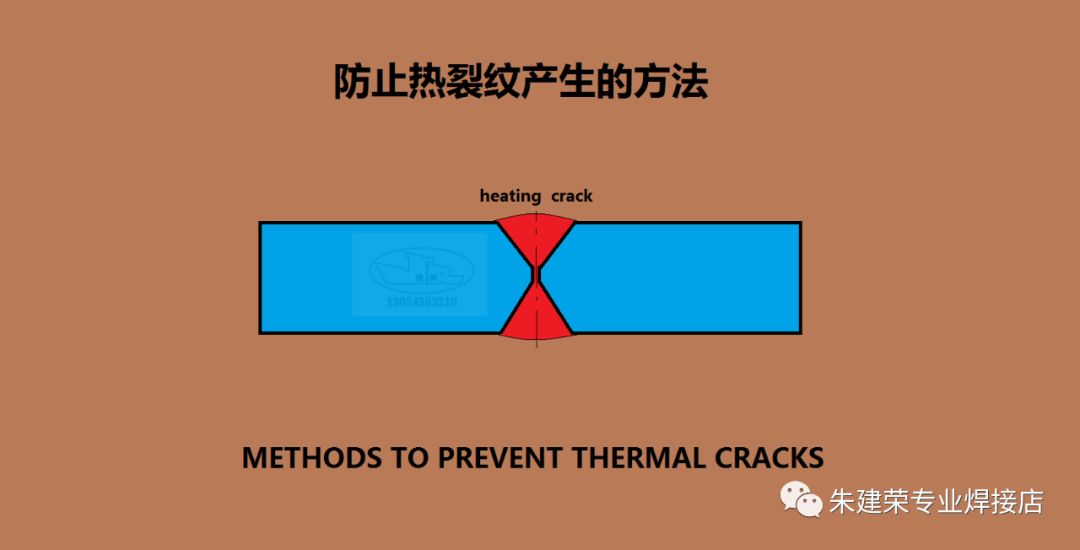

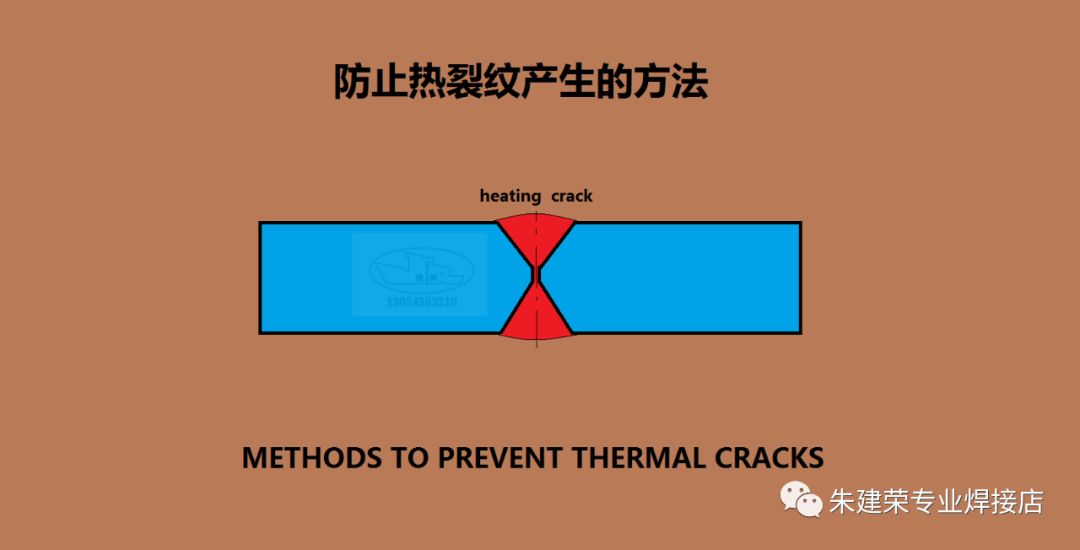

首先要控制焊缝形状,当焊缝窄而深时,扎质正好集中在柱状晶对接的部位,焊缝抵抗拉应力特别弱,稍有应力作用,就可能产生裂纹。当焊缝宽度和深度比例适当时,则焊缝的散热方向改变柱状晶体有向上生长的倾向,低熔点杂质大部分被挤向表面,拉伸应力对它的作用就显著减弱,焊缝的抗裂能力就大大提高。当焊缝宽而浅时,这时低熔点杂质虽然浮在焊缝表面层,但是焊缝照样容易从焊缝中间断裂开,其原因是焊缝太薄,强度不够。

选择合理的焊接顺序和焊接方向,通常来说,焊接顺序是使罕见的刚度逐步加大,使焊缝有收缩的可能,从而使焊接应力减小。如果焊接顺序和方向是焊件的刚度瞬时增加,那么在焊接后面几道焊缝时,焊缝就没有收缩的可能,就容易产生热裂纹。

采用碱性焊条和焊剂,这是由于碱性焊条和焊剂的熔渣具有较强的脱硫能力。采用引出板或填满弧坑这是常用的抗裂措施。

总之,防止热裂纹产生的最根本途径还是在于减少低熔点化合物的数量,采取适当的措施降低焊接拉应力,合理控制焊缝成型系数,减少焊接电流,最终大大减少热裂纹的产生。