RH精炼技术是一种操作简洁,可有效提高钢质量的二次精炼方法。RH真空精炼炉衬用耐火材料在冶炼过程中要承受高温钢水冲刷和熔渣侵蚀等,要求耐火材料能够承受急冷急热、钢水冲刷高温及各种碱度渣,合金的综合作用[1-4]。镁铬砖由于其具有良好的抗渣侵蚀性能和热震稳定性,一直作为RH炉首选的内衬材料[5-7]。但是镁铬砖中的三氧化二铬(Cr2O3)用后会生成六价铬化合物,用后砖中的六价铬离子在存放或再利用过程中,均有可能造成环境污染和危害人体健康。寻找新的无铬材料是亟待解决的课题,具有重要的现实意义和社会效益。20世纪80年代以来,RH精炼炉用无铬耐火材料一直处在研究开发和不断改进中[8]。RH精炼炉用无铬耐火材料的开发主要集中在镁铝尖晶石质、镁锆质、和镁碳质等材料。刚玉-尖晶石耐火砖作为新型耐火材料,除了具有良好的抗渣蚀性,还具有良好的抗爆裂性、抗热震性、组织均一性,受到广泛关注。

与此同时,20世纪90年代美国得力克谢尔大学的BarsoumM.W.提出过渡塑性相工艺,洪彦若等将其引入耐火材料,提出了金属塑性相复合耐火材料的理论,金属-非氧化物-氧化物新型复合耐火材料开始发展。金属复合非氧化物-氧化物材料发挥金属的塑性促使压坯过程成为塑性成型,且在高温使用过程中金属进一步与其中的化合物或周围气体作用,形成高性能非氧化物增强相,赋予其优异性能的组织结构和相组成。闫明伟,李勇等[12-13]研究表明,添加金属铝粉制备金属铝-刚玉-尖晶石复合材料,高温下可生成MgAlON等高温增强相,提高刚玉-尖晶石复合材料的高温性能,从而实现替代镁铬砖在RH精炼炉下部槽上服役的可能。

本工作结合实际生产,制备RH精炼炉用Al-Si-Al2O3-MgAl2O4复合不烧砖,并在RH精炼炉下部槽中进行现场使用试验,对用后残砖进行检测和表征,对其使用过程中的反应机理进行了分析,对金属复合刚玉-尖晶石不烧砖在实际使用过程中能否形成非氧化物增强相提供了具实践意义的参考结果。

试 验 过 程

以电熔白刚玉、烧结刚玉、电熔镁铝尖晶石以及金属铝粉、硅粉为原料,按表1配比进行配料。RH精炼炉用金属复合刚玉-尖晶石不烧砖制备工艺要求:金属铝粉、硅粉预混20min;0-1mm颗粒料干混2min,加入热固型酚醛树脂搅拌5min,加入刚玉细粉、电熔镁铝尖晶石细粉和预混粉搅拌15min,压制成型。金属复合刚玉-尖晶石不烧砖性能指标:成型体密≥3.22g/cm3。各原料化学组成如表2。

表1金属复合刚玉-尖晶石不烧砖配料

将制备的金属复合刚玉-尖晶石不烧砖用于RH精炼炉下部槽,进行现场使用试验。用后残砖由外向内依次可分为侵蚀层、增强相层和原砖层。取侵蚀层、增强相层试样用研钵磨成粒径为8μm左右的细粉,用D/max–A型转靶X射线衍射仪分析试样的物相组成。用Quanta200型扫描电子显微镜观察试样的表观形貌,并结合INCA250型能谱仪分析样品中各元素的含量。

结果与讨论

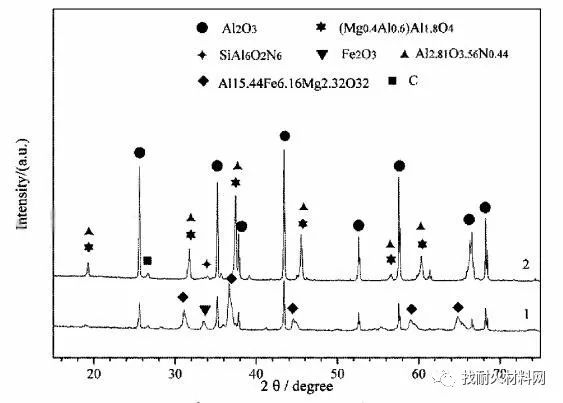

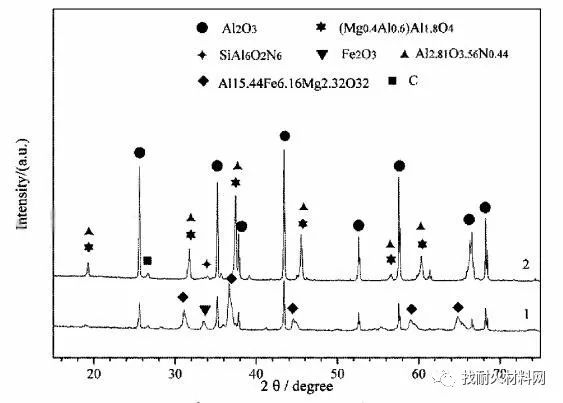

图1为用后金属复合刚玉-尖晶石不烧砖的侵蚀层(试样1)和增强相层(试样2)的XRD图谱。由图可知,侵蚀层主要物相组成为Al15.44Fe6.16Mg2.32O32,Al₂O₃、MgAl₂O₄和Fe2O₃;增强相层主要物相组成对应Al₂O₃、(Mg0.4Al0.6)Al1.8O4(PDF卡片:PDF#87-0345)、Al2.81O3.56N0.44(PDF卡片:PDF#80-2172)和SiAl6O2N6。增强相层镁铝尖晶石转变为富铝尖晶石(Mg0.4Al0.6)Al1.8O4(PDF卡片:PDF#87-0345),且与Al2.81O3.56N0.44(PDF卡片:PDF#80-2172)峰位重叠,因此具体的物相组成还需结合显微形貌、EDS分析及体系实际环境进行分析。

图1RH精炼炉用后金属复合刚玉-尖晶石砖X射线衍射图谱

表2实验用原料的化学成分

图2RH炉用后金属复合刚玉-尖晶石砖显微形貌

图2为RH精炼炉用后金属复合刚玉-尖晶石砖的整体显微形貌,由图2可见,用后残砖由外向内形成侵蚀层、增强相层及原砖层。图3为用后金属复合刚玉-尖晶石砖侵蚀层显微形貌,结合XRD及EDS分析结果可知,图3(a)中多面体物质为固溶了一定量Mg的铁铝尖晶石固溶体(Al15.44Fe6.16Mg2.32O32);图3(b)中亮白色区域为侵蚀进入的Fe2O3。RH精炼炉下部内衬受高温钢水的冲刷,在吹氧脱碳过程中钢水中部分Fe被氧化形成FeO、Fe2O3沿孔隙向砖内渗透,高温作用下FeO与Al2O3发生反应形成铁铝尖晶石固溶体,如式(1)所示。

图3 RH炉用后金属复合刚玉-尖晶石砖侵蚀层显微形貌及EDS分析结果

图4RH炉用后金属复合刚玉-尖晶石砖增强相层显微形貌及EDS分析结果

图4为RH精炼炉用后金属复合刚玉-尖晶石砖增强相层显微形貌。由图可知,增强相层基质部分生成了粒径约2μm的八面体状尖晶石结构物质,主要元素为Al、O、N(7.72At%)、Mg(3.04At%);片状物质主要元素为Al、O、N、Si,结合XRD分析结果可知为SiAl6O2N6。

RH精炼炉工作温度约1650~1700℃,真空度可达几十帕。据Collongues报道,在还原剂和氮气存在下,Al2O3将形成氧氮化铝和氮化铝,成功使用的还原剂包括铝,碳,氨和AlN。在RH精炼高温真空低氧压条件下,Al2O3细粉发生铝热还原氮化反应,式(2),由原有α-Al2O3结构向尖晶石结构转变。新生的尖晶石相活性大,且含有大量的阳离子空位,MgAl2O4易向其中固溶发生反应(3)形成Mg-Al-O-N固溶体,并使其稳定存在。

同时,体系内还存在反应(4)~(7),即1650~1700℃高温下,铝和硅体系的主要气相组成为Al(g)、Al₂O(g)、Si(g)和SiO(g),气相沿孔隙位置传质,发生反应(8),形成片状SiAl₆O₂N₆。SiAl₆O₂N₆为21R-AlN多型体赛隆,为刚玉基复合材料的良好增强相。

通过以上反应,刚玉-尖晶石不烧砖在RH精炼炉内服役过程中侵蚀层生成性能优异铁铝尖晶石固溶体相;增强相层形成八面体尖晶石结构的Mg-Al-O-N固溶体及片状SiAl₆O₂N₆,均为性能优异的增强相,其形成可大大提高制品的高温性能以及使用寿命,达到了良好的使用效果,可以实现对镁铬砖的取代,达到RH精炼用绿色耐材的目标。

结 论

以电熔白刚玉、板状刚玉、电熔镁铝尖晶石、金属铝粉、硅粉为原料,制备RH精炼炉下部槽用金属复合刚玉-尖晶石不烧砖。RH精炼炉下部槽用后金属复合刚玉-尖晶石不烧砖由外向内形成侵蚀层、增强相层、原砖层:受高温钢水的冲刷,吹氧脱碳过程中部分钢水被氧化生成FeO、Fe₂O₃沿孔隙向砖内渗透,其中FeO与Al₂O₃反应形成铁铝尖晶石固溶体;RH精炼工作环境为高温真空低氧分压,金属Al作为还原剂,可使Al₂O₃细粉发生还原氮化反应向尖晶石结构转变,同时部分MgAl₂O₄向新生成的高活性尖晶石中固溶,最终形成粒径约2μm的八面体状尖晶石结构Mg-Al-O-N固溶体,并使其稳定存在。同时,少量Al(g)、Al₂O(g)、Si(g)和SiO(g)沿孔隙扩散传质与N₂反应生成片状SiAl₆O₂N₆。增强相层增强相的生成有助于改善制品的抗侵蚀性及抗热震性,提高制品的使用寿命。

参考资料

本文作者:

徐延庆、余朋辉、徐袁琳( 浙江金磊耐火材料有限公司 )

马晨红、李 勇( 北京科技大学材料学院)

参考资料:

[1] 刘浏 . 炉外精炼工艺技术的发展

[2] 徐国群 . RH 精炼技术的应用与发展

[3] 田文洲 . RH 真空炉耐材使用寿命的影响因素及改进措施

[4] 陈肇友 . RH 精炼炉用耐火材料及提高其寿命的途径

[5] 武文林 . RH 炉用优质镁铬砖的损毁机理研究

[6] 李楠, 匡加才 . 碱性耐火材料脱磷作用的研究

[7] 董计太 . RH 炉浸渍管用方镁石 - 镁铝尖晶石质耐火材料性能研究

[8] 赵明, 陈荣荣, 沈钟铭, 金从进 . 宝钢 RH 精炼炉用耐火材料无铬化的实现