水泥结合浇注料因为生产工艺简单、施工方便,近年来被广泛应用于钢铁、水泥、石化等行业。同时,该类浇注料早期强度高、高温性能稳定、整体使用寿命较好,作为不定形耐火浇注料主要用于磨损大、冲刷大、结构复杂的环境;但因其基质部分主要由硅微粉、氧化铝微粉与铝酸盐水泥等组成,各组分问反应频繁,使用性能受环境因素影响较大,使用寿命不仅与自身性能和品质有关,而且与加水量、养护环境温度、养护时间等现场施工条件密切相关。

本试验通过研究施工条件对水泥结合浇注料性能的影响,对比浇注料的体积密度、显气孔率、抗折强度、耐压强度以及流动值等性能指标,得出浇注料现场施工过程中需要控制的关键,确保其使用寿命的稳定。

试验过程

1 原料及配比

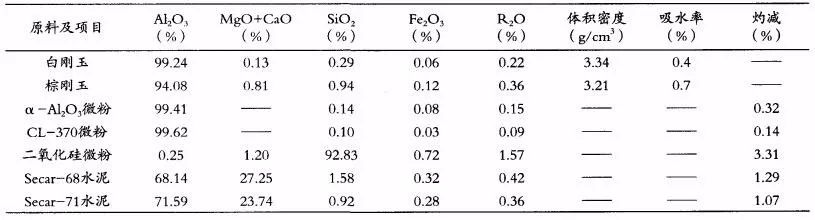

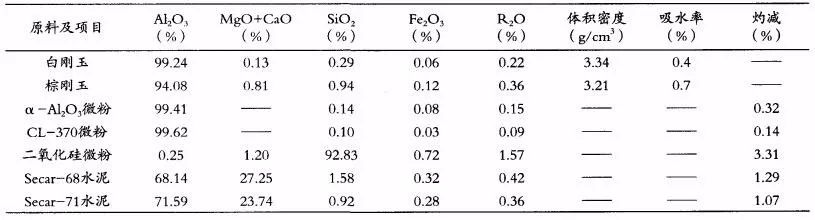

为降低原料杂质问题造成浇注料性能的波动,本试验以高纯、高铝体系的水泥结合白刚玉浇注料为研究对象。白刚玉、棕刚玉作为主要原料,添加适量的铝酸盐水泥、氧化铝微粉和硅微粉等,原料指标如表1.

表1 主要原料指标

2 试验方法

泥料基础配比:80%(白刚玉+棕刚玉)骨粉料、5%铝酸盐水泥、15%氧化铝微粉和硅微粉、0.2%减水剂和缓凝剂。配好的泥料充分搅拌后制成规格为160×40×40mm和70×70×70mm试样,自然养护24小时后脱模,按要求进行不同温度热处理后用于指标的检测。依据GB/T2997-2000、GB/T3001-2007、GB/T5072-2008、GB/T5988-2007、YB/T4l17-2003分别检测试样体积密度、显气孔率、抗折强度、耐压强度、烧后线变化率以及抗爆裂性能,并采用“跳桌法”测定浇注料主流动性。

结果讨论

1.加水量对浇注料性能的影响

通过比较基础配方浇注料加水量分别为4%、5%、6%、7%、8%时综合性能的变化,分析加水量对水结合浇注料施工性能的影响,确定现场施工时加水量的控制范围。

图1加水量对浇注料体积密度和显气孔率的影响

图2加水量对浇注料抗折强度和耐压强度的影响

图3加水量对浇注料线变化率和流动值的影响

从图1~3趋势可看出,加水量为4%时,浇料较为干燥,整体不适宜于施工,5%时较为理想。当加水量大于5%时、随着加水量的增加,浇料流动性加大,但体积密度降低、显气孔率加大,抗折强度和耐压强度呈现快速下降趋势,且每增加1%的加水量,浇注料结构强度平均下降10%。这主要是由于随着加水量的增加,浇注料颗粒与细粉间隙加大,堆积密度降低,间隙填充大量水分,高温烧结后水分挥发形成大量气孔,浇注料结构强度降低,降低材料的使用寿命。随着加水量的增加,浇注料干燥速度变慢,养护时间势必延长,且结晶水短期内无法排放完,烘烤爆裂风险加大。

综合以上,加水量增加,虽然浇注料流动性改善明显、施工速度加快,但浇注料结构强度降幅明显。同时,烘烤爆裂风险增加,使用寿命降低。因此,对于水泥结合自刚玉浇注料,5%的加水量最为适宜,对于其他材质的水泥结合高铝质浇注料,加水量也不宜高于7%,不能为追求施工速度随意提高浇注料的加水量,需严格按照各系列浇注料使用规定的加水量进行施工,充分发挥浇注料的使用性能。

2.养护温度对浇注料性能的影响

表2 不同养护温度下浇注料流动值衰减情况

在相对温度一样、加水量5%的情况下,比较基础配方浇注料在不同养护温度下浇注料理化性能的变化,分析养护温度对浇注料施工性能的影响(见上表2)。从表2中数据可以看出,低温5℃和高温40℃环境下,流动值降低速度都比较快,45min后流动值趋于稳定,60min后流动值无变化,说明低温和高温均会影响浇注料的施工性能。5℃保温30min后,振动时骨料和砂浆趋于分离,这主要是由于低温下浇注料基质浆体黏度大,同时微粉的分散性不好导致;40℃保温45min后,由于水泥水化速度加快,水分损失较多,混合料部分开始结块,施工体表面逐步硬化,流动值降速变慢。

图4 不同温度下养护对试样抗折强度和耐压强度的影响

从图4可以看出,在恒定湿度的实验温度下,养护温度越高,烘前和烘后强度也越高。由于铝酸盐水泥在水化过程中会释放一部分水化热,若养护温度过高,则浇注料的初凝及终凝时间过短,释放出的水化热在短时间内难以充分排除,将影响浇注料的施工质量。而在20℃左右时,浆体的初凝及终凝时间适宜,既有利于改善浇注料的工作性,又有利于凝结硬化过程中水化热的充分排出。与常温20℃下养护相比,5℃和10℃的低温环境下养护,试样脱模后抗折强度和耐压强度均较低,而30℃和40℃高温环境下养护,试样强度变化不大,但浇注料干燥速度加快。这是因为低温下铝酸盐水泥的成核沉淀过程变缓,水泥水化作用受到抑制,且形成的销酸钙水化物含水量高且致密度小,从而导致浇注料早期强度低。研究结果表明,在20℃左右的室温下进行养护,浇注料施工性能较为稳定。

综上,养护温度对水泥结合浇注料施工性能影响明显,低温和高温环境均不利于浇注料的现场施工。高温环境下施工,可适当添加缓凝剂来延长浇注料的可施工时间;低温环境下施工,为确保施工体早期强度,可采取添加促凝剂、早强剂或为施工体表面覆盖保温等措施来提高养护温度。

3.养护时间对浇注料性能的影响

在养护温度、湿度一样、加水量5%的情况下,比较不同养护时间脱模后浇注料理化性能的变化。

图5 不同养护时间对试样体积密度和显气孔率的影响

从图5可以看出,经6h、12h和24h养护的试样110℃烘干后体积密度和显气孔率上无明显差别;高温煅烧后,试样的体积密度非常接近,但由于24h试样水化程度高,24h养护试样1100℃煅烧后显气孔率高于6h、12h试样,但煅烧温度继续升高,三者体积密度和显气孔率变化不大。因此,养护时间只要大于12h,浇注料体积密度和显气孔率波动不大。同时,由于浇注料高温煅烧后水分完全排除,试样线收缩随着养护时间的增加而减小。

图6 不同养护时间对试样抗折强度和耐压强度的影响

从图6可以看出,养护时间对试样110℃烘干后的抗折强度和耐压强度影响不大,但经过高温煅烧后,24h养护试样抗折强度和耐压强度比6h、12h试样略高。这说明在一定时间范围内延长模内养护时间,并不能显著提高浇注料烘烤后的强度,但对提高试样煅烧后的结构强度有一定的促进作用。

同时,分别在400℃、500℃和600℃进行对试样抗爆裂实验,实验情况显示:养护6h的试样抗爆裂性能最不稳定,试样在400℃ 下即发生轻微爆裂,500 ℃ 和600 ℃ 均发生完全爆裂,爆裂后试样完整率不超过20%;养护12h的试样抗爆裂性能不稳定,试样在400℃下无爆裂,但500℃和600℃均发生爆裂,爆裂 后试样完整率接近50%;养护24h的试样在400℃和500℃未发生爆裂,600℃边角轻微剥落。 由于大多数企业生产节奏较快,在浇注料烘烤过程中不一定能够保证充足的小火烘烤时间,可能导致浇注料施工体内部结晶水排放不完全,衬体烘烤过程中存在爆裂的风险。 因此,在条件允许的情况下,养护时间不能低于24h,确保浇注料抗爆裂性能的稳定。

综上所述,养护时间的长短,对浇注料烘干后的性能指标影响不明显,但对煅烧后的结构强度有一定的促进作用。养护时间大于24h,浇注料的理化性能稳定性较好,为保证施工体的烘烤质量、降低爆裂的风险,需尽量延长浇注料的养护时间。

结 论

(1)加水量为5%~7%对水泥结合浇注料最适宜。 提高加水量会大幅降低施工体结构强度和使用寿命,增加烘烤爆裂风险。 在保证浇注料流动性满足施工要求的前提下,需尽量降低加水量。

(2)20℃左右的室温养护温度最为理想,低温和高温养护环境,均不利于浇注料的现场施工。可针对不同的环境温度,通过添加促凝剂、缓凝剂、早强剂或为施工体表面覆盖保温等措施来确保浇注料的可施工时间以及施工体早期强度。

(3)24h以上的养护时问能确保浇注料理化性能的稳定性,延长养护时间能提高浇注料烘烤的抗爆裂性,提高浇注料使用过程的安全。