进入21世纪以来,鞍钢高炉大型化发展非常迅速。与此同时,炼铁生产能力也不断提髙,仅辽宁鞍山、鲅鱼圈、朝阳三地的11座高炉年产能就可超过2600万t。但髙炉长寿方面,尤其是炉缸长寿方面没有得到根本改善。本文结合近年来鞍钢高炉炉缸破损调査结果,重点对造成高炉炉缸异常侵蚀的原因进行了分析,并阐述了鞍钢在炉缸长寿和维护方面的应对措施。

鞍钢高炉炉缸异常侵蚀

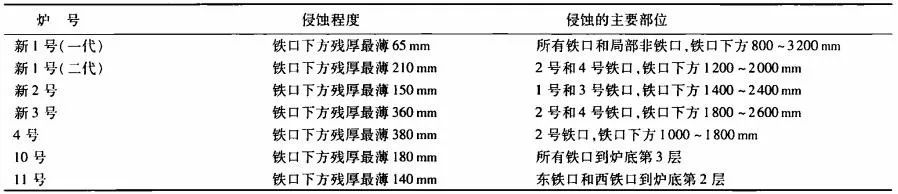

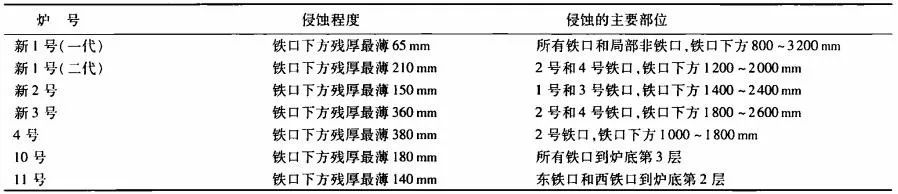

鞍钢4座3200m³和3座2580m³大型高炉破损调査结果表明,炉缸长寿的限制性部位都是在铁口中心线以下1.5~3m,铁口圆周方向15°以内,其侵蚀特征主要呈现异常侵蚀状况(见表1)。这与该部位铁水流速大,不容易形成“渣铁保护层”有关,因而容易产生炭砖的铁水冲刷侵蚀;同时,该部位承受剪切应力最大,当高炉炭砖的抗压与抗折强度指标小于承受的剪切应力时,炭砖就容易断裂。因此,加强该部位炭砖的防护是确保炉缸长寿的重点。

▲表1 鞍钢高炉炉缸异常侵蚀状况

炉缸异常侵蚀的原因

2.1铁水环流

由于“死料柱”的存在,炉缸内出现铁水环流是必然现象。铁水环流冲刷炉缸侧壁,造成“象脚形”侵蚀。铁水环流速度与高炉冶炼强度密切相关,冶炼强度越大,炉缸单位时间内产生和排出的铁水量越大,高炉炉缸内铁水环流速度也越大。铁水环流加剧铁水对炭砖渗透和冲刷,造成炭砖出现分步性和阶段性分层和粉化后剥离,此时,会造成对应部位检测点温度和热流强度跳跃式波动。

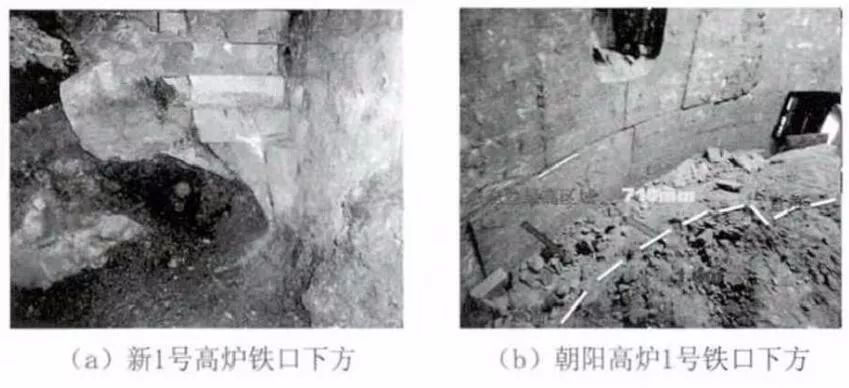

▲ 图1 鞍钢高炉炉缸铁水环流造成的炭砖侵蚀

鞍钢1号高炉(一代)和朝阳高炉的破损调查时,铁水环流造成炭砖侵浊的现象均十分明显(见图1)。提高焦炭质量,提高中心死料堆空隙度,降低冶炼强度,堵风口,提高死铁层高度,或是缩小铁口直径,可以减缓该部位的侵蚀。但从鞍钢生产实践来看,提高焦炭质量和降低冶炼强度是最有效、最直接的方法。除此之外,就是保证冷却壁与炭砖之间形成通畅的传热通道,从而在炭砖热面形成稳定的凝铁层。要使冷却壁与炭砖之间形成通畅的传热通道,除了保证炭砖与炭捣料传热系数相近外,还要保证冷却壁的冷却能力与炭砖的导热能力相闪配。鞍凌高炉炉缸冷却壁水管规格小(仅为Φ60×6mm)、炉缸冷却水量偏小(仅为1710m³/h,后期才增加到3100m³/h,而铁口区域NMD炭砖导热系数很大,达到100W/(m·K),冷却壁的冷却能力与炭砖的的导热能力不匹配,造成炭砖没有得到有效地冷却,热面很难形成有效的凝铁层,在铁水环流作用下容易促使炭砖薄弱环节“象脚形”侵蚀加剧。

2.2应力破坏

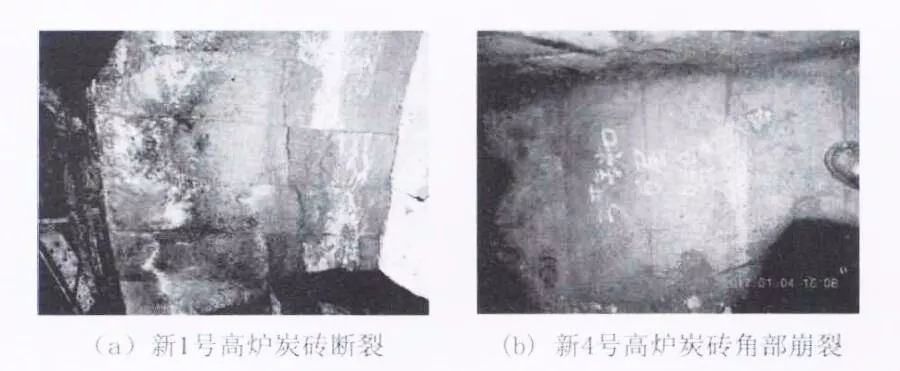

炉缸结构炭砖主要应力有:热膨胀受约束后产生的热应力,各层之间挤压应力,铁水产生的静压力,炭砖冷-热面产生的剪切力。炉缸结构的破坏的最终因素是应力-强度破坏,炭砖结构强度不足导致的破坏是突变性或是灾难性的:相比于局部炭砖的角部崩裂,大量炭砖出现环裂对高炉长寿是非常致命的。炭砖产生环裂纹后,炭砖不再是一个整体,出现气阻层,其内部的热量向外传递受阻,外部的冷却效果降低,促使炭砖热面温度升高,不能形成有效的保护层,侵蚀速度加快。

▲图2 鞍钢高炉炉缸应力造成的炭砖侵蚀

鞍钢新1号高炉(二代)和4号高炉破损调查时,均发现炭砖环裂现象(见图2)究其原因,主要是炭砖强度和炭砖设计长度不匹配。新1号高炉和4号高炉铁口及铁口以下使用兰炭超微孔大块炭砖,炭砖设计长度在1.4-1.6m,导热系数大于18W/(m·K),最大抗压强度只有36MPa,希望提高炭砖长度和导热系数来延长炉缸寿命。但炭砖长度过长导致炭砖冷-热面温差过大,尤其是在市场形势好需增加产量时,高炉冶炼强度提高导致炭砖热面温度进一步增加,炭砖保护的凝铁层消失,炭砖冷-热面温差进一步增加,相应的热应力也进一步增加,当超过炭砖最大抗压强度时,炭砖出现环裂:此外,炉缸、风口漏水及碱金属侵蚀,进一步了扩大炭砖环裂程度。

鞍钢高炉破损调查结果表明,避免炭砖环裂提高炉缸炭砖寿命的最有效方法,是找到炭砖长度与炭砖抗压强度、抗折强度的平衡点当炭砖设计长度较长时,炭砖抗压强度、抗折强度也需得到保证;反之,则可对炭砖抗压强度、抗折强度放松要求,如UCAR小块炭砖尽管强度稍低,但从来没有见到过这种炭砖的环裂现象。近年来,随着炭砖性能指标的提高,尤其是超微孔炭砖的导热系数提高到18W/(m·K)以上后,抗压强度大于50MPa,炭砖长度缩短,炭砖热面与冷面温度差缩小,炭砖发生环裂现象已经大幅度减少,即使有也是局部微细裂纹而没有形成贯通缝。

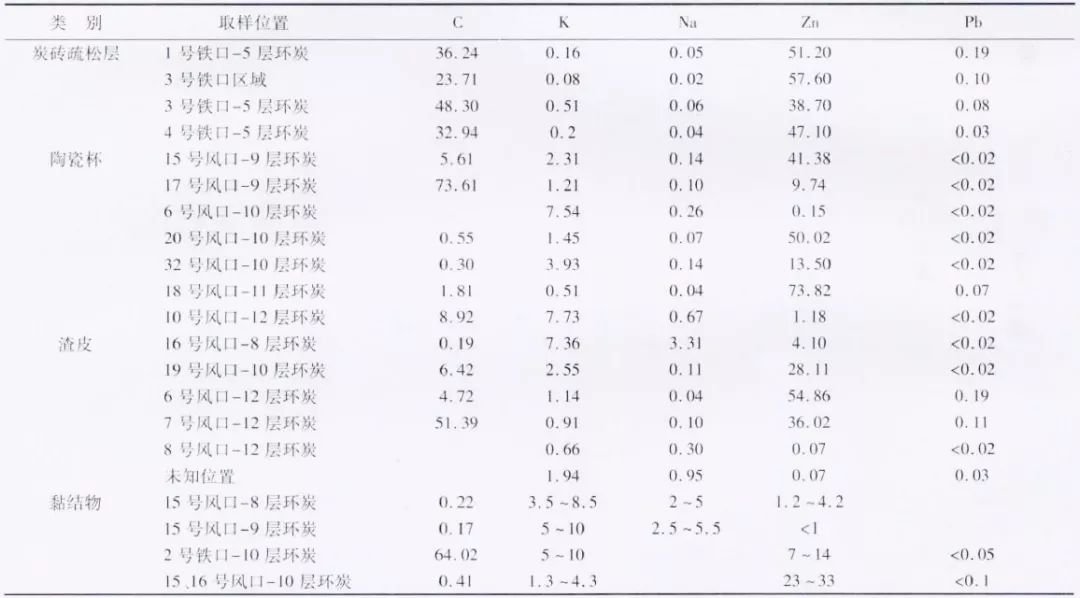

2.3 化学氧化侵蚀

碱金属和锌均能渗透到炭砖微隙内部发生化学反应,造成炭砖体积膨胀,引起炭砖粉化;因冷却设备破损造成向炉缸漏水,水在高温条件下与炭砖发生水煤气化学反应,从而引起炭砖失碳、粉化,最终使炭砖强度下降。鞍钢高炉破损调查时,多座高炉发现炭砖氧化侵蚀造成的炭砖疏松、粉化现象。鞍钢新1号高炉锌负荷0.18kg/t,K₂O负荷2.0kg/t,Na₂O负荷1.1kg/t,碱金属综合负荷为3.1kg/t,在国内处于中等水平,在新1号高炉炉缸炭砖的粉化处检测出大量的碱金属和Zn(见表2)。

▲表2 鞍钢新1号高炉炉缸取样分析结果,%

为了减少有害元素对炭砖的侵蚀,除了控制好碱金属负荷和锌负荷,选用抗碱金属、抗锌侵蚀性能好的炭砖外,还应提高冷却强度,将炭砖热面温度控制在碱金属和锌对炭砖的侵蚀温度以下。在日常生产中,应定期更换漏水风口和检修冷却设备,避免炭砖受到长期的氧化侵蚀。

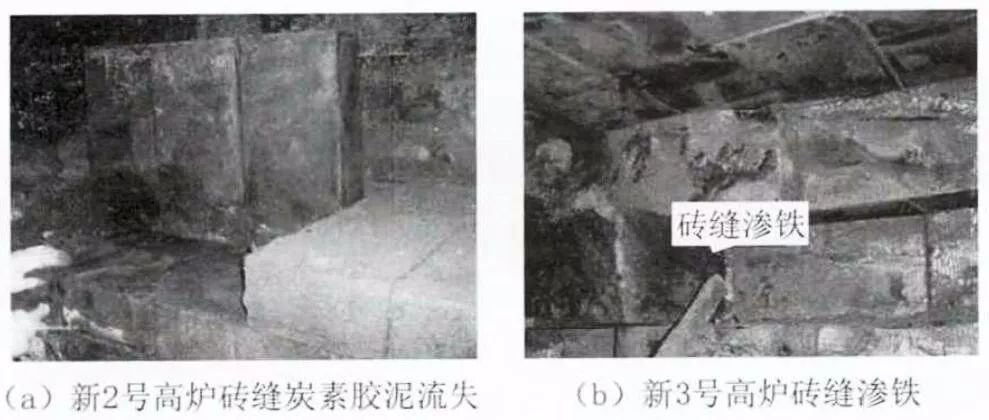

2.4炭素胶泥质量不过关

鞍钢新2号高炉(一代)和新3号高炉(一代)炉缸都采用NMD和NMA小块炭砖,破损调查时均发现局部炭砖缝隙大、砖缝钻铁现象(见图3)。小块炭砖尽管有导热性好的特点,但由于炭砖块小势必造成砖缝多。小块炭砖砌筑要求砖缝之间使用质量优良的炭素胶泥结合,同时,要求开炉初期炉缸快速升温,保证炭砖膨胀形成整体。

▲图3 鞍钢高炉炉缸破损调查时的碳砖砖缝

而新2号高炉和新3号高炉炉缸结构形式是高导热小块炭砖加优质陶瓷杯。使用高导热系数小块炭砖目的是高效传热,而优质陶瓷杯的目的是保温,减少炉缸热量损失,因此,该炉缸结构形式在设计上就存在导热理念与保温理念的协调问题。只要炭素胶泥质量不过关,一旦陶瓷杯局部出现裂纹,铁水渗入后就会造成胶泥粉化和挥发,进而造成砖缝扩大。

应对措施探讨

(1)优化炉缸设计。铁口以下是炉缸侵蚀的重点区域,必须选用抗渣铁、碱金属和水氧化侵蚀能力强,<1μm孔容积率大于80%,导热性能优良的炭砖,同时坚持炉壳、填料、冷却壁、填料、炭砖,沿径向由外到内导热系数逐渐减小的砌筑原则,避免“热阻”存在。保障冷却壁的冷却能力是炉缸安全运行的基础。为保证高炉的冷却能力,鞍钢将炉缸冷却壁的水管规格由Φ60×4mm提高到Φ70×4nim,有效冷却比表面积提高到1.0以上同时,新建冷却水泵站,提高高炉炉缸的冷却水的供水能力,保障冷却壁中水的流速>2m/s。

(2)避免炉缸检测死角。近年来,我国多次发生大高炉烧穿事故,其中某厂1号4037m³高炉发生烧穿前,炉缸圆周仅有8点单支热电偶,水温差1~5段串联,无单管水温差监测,无炉壳测温装置;相邻热电偶间存在监控死角,而发生烧穿的部位刚好就发生在监控最薄弱处。鞍钢吸取事故教训,在新开炉的高炉上增加了炉缸热电偶个数,使炉缸同一水平面圆周热电偶由8支增加到31支(为单点双支热电偶,插入深度分别为70mm和220mm);在铁口薄弱区域增加检测点数量,使得整个炉缸监测点达到550个。同时,对炉缸2段和3段冷却壁热流强度进行实时监控,完全避免炉缸监控死角,保证了高炉炉缸安全生产。

(3)制造与施工。严格遵守监督检验制度,不肓目追求施T.进度严格遵守冷却壁打压试漏规程,不合格冷却壁不允许安装。同时,保证炭砖之间炭素胶泥饱满,砖缝达到设计要求,炭素捣料捣实,施工环境温度满足要求等。

(4)烘炉与开炉。充分保证烘炉时间与温度,烘干炉内耐材水分,使其充分均勻预热膨胀。鞍钢高炉烘炉从常温烘到600℃一般维持10天以上。高炉开炉后冶炼10天铸造生铁,耐材升温膨胀后,再考虑提高产量。

(5)日常冶炼制度。高炉长期稳定顺行,不仅为高强度冶炼创造条件,还为高炉长寿奠定基础。鞍钢高炉操作以活跃炉缸为主,确定合理送风比、风速和鼓风动能等影响风口回旋区的操作参数,保证A循环/A炉缸=0.4~0.5之间,避免中心或边沿煤气流过剩。提高焦炭冶金性能,保证炉缸死料堆焦炭柱透液性、减少聚集在炉缸边沿的环流铁水,避免形成“象脚形”侵蚀。

结 语

(1)鞍钢多座高炉大修破损调查结果表明,鞍钢高炉侵蚀的主要区域为铁口下1.5~3m,铁口圆周方向15°以内,炉缸破损的主要原因是铁水环流、应力破坏、化学氧化侵蚀和炭素胶泥质量不过关。

(2)高炉炉缸长寿是一项长期系统的综合技术,涉及设计、施工、烘炉、开炉,日常操作、后期维护等技术,以上任何一方面出现缺陷,就会造成整个高炉炉缸长寿体系崩溃。