摘要:迁钢二炼钢厂自投入使用210t钢包全程加盖技术及工艺后,取得了显著效果,平均出钢温度降低10℃,钢包热周转使用率长期保持在85%以上,取消了钢包在线烘烤,降低了煤气消耗,有效地保证了钢包洁净度,提高了钢包包衬寿命。实践生产运行表明,炼钢生产中钢包全程加盖工艺是一项节能、环保、降耗的先进技术,为迁钢二炼钢厂取得了显著的经济效益。但在一段时间内,该工艺运行稳定性较差,通过现场生产数据归纳分析,从中找出了影响钢包加、揭盖的因素,并制定了控制措施;同时,岗位要掌握其操作要点及主要设备,才能提高运行稳定性。

钢包为炼钢生产中不可缺少的设备,其保温性能的好坏直接影响转炉出钢温度和钢水稳态浇注的控制。控制钢水在运输、精炼及浇注过程中温降(降低出钢温度)是各个钢企研究的重要课题。钢包在运输、精炼、浇注过程中,主要热损耗有两个途径:一是通过钢包内衬材料的热传导,二是上部钢水与空气接触的热传导和热辐射。钢包在周转使用过程中加上包盖后,对于钢包的散热起到很好的保护作用,也使钢包周转过程中的热状态更加趋于稳定,为准确控制钢包温降创造了有利条件,同时也进一步降低了钢包在周转过程的热损失。

相关文献表明,唐钢使用钢包加盖技术后,钢水从转炉底吹氩后到连铸平台浇铸过程,钢水平均温度损失分别由19.1和49.0℃减少到11.1和39.5℃。中国很多钢厂与设计公司合作引进国外技术,消化吸收,转换创新,研发出适合中国企业的钢包加盖技术,并取得很好的生产实践效果。

钢包全程加、揭盖系统

迁钢二炼钢厂钢包全程加盖工艺流程:(1)钢包准备加盖→4号/5号转炉揭盖/加盖→2号LF炉揭盖/加盖→3号/4号铸机(带盖);(2)钢包准备加盖→4号/5号转炉揭盖/加盖→3号RH炉揭盖/加盖→3号/4号铸机(带盖);(3)钢包准备加盖→4号/5号转炉揭盖/加盖→4号RH炉揭盖/加盖→3号/4号铸机(带盖)。

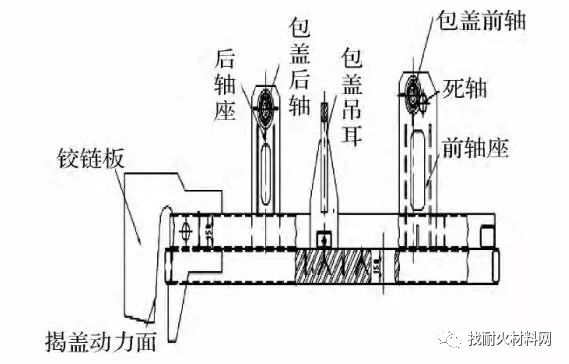

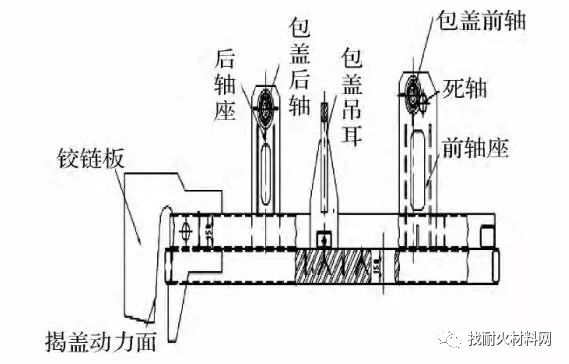

钢包全程加盖系统主体设备包含有钢包盖(图1)、带铰链座的钢包(图2)、加揭盖机(图3)、包盖存放架、适配的翻包机以及包盖耐材干燥烘烤装置等。钢包全程加、揭盖过程如图4所示。

▲图1 钢包盖

▲图2 钢包铰链座

▲图3 加揭盖机

▲图4 钢包加盖原理

1.1 揭盖工作过程

当要进行揭盖操作时,行车把带盖钢包吊运到停在吊装位的钢包车上,钢包车随即向加揭盖机存放位置行进。带盖钢包随车穿越加揭盖机的过程中,比如转炉线钢包随车前往受钢途中,LF/RH线钢包自坐包吊包位置前往精炼处理位置途中,钢包盖的起吊销轴沿加揭盖机叉指的上表面移动,钢包盖被导升直至销轴进入保险槽,包盖上的驱动挂耳(同锁挂挂耳)继而与钢包上铰链轴脱离,钢包盖被抬升并寄存在叉指上,敞口钢包随车继续前行,揭盖动作完成。

1.2 加盖工作过程

当要进行加盖作业时,钢包车坐着敞口的钢包行进。敞口钢包从转炉位/LF/RH精炼处理位返回坐包吊包位置途中经过加揭盖机下方,此时钢包上的铰链销轴会自动挂住钢包盖驱动挂耳的长边,推动钢包盖的起吊销轴脱离叉指上的保险槽,并沿叉指上表面移动,驱动挂耳顺着钢包上的铰链轴下降,钢包车继续前行,钢包盖顺叉指上表面继续滑落到钢包口上,加盖动作完成。

1.3 避让工作过程

生产过程中,如果出现钢水成分不合格需要回炉,钢包净空小需要倒包或转炉出钢过程转炉渣掉到包沿上的情况发生时,敞口钢包从转炉位/LF/RH精炼处理位返回坐包吊包位置途中经过加揭盖机下方,则不需要继续加盖作业。通过加揭盖机的液压系统将后两个叉指机构整体提升,使沿加盖方向运行的钢包铰链轴不与悬挂的钢包盖铰链板长边接触,使钢包能随钢包车顺利通过钢包加揭盖装置,不加盖动作完成。

1.4 翻渣作业过程

在钢包热修翻渣作业中,应先确认包盖锁挂挂耳上标线不高于钢包铰链上平面,钢包倒渣时翻转到50°时钢包盖锁挂挂耳内锁舌会弹出与钢包铰链轴锁死,保证倒渣时包盖不会掉落,翻转角度不超过135°,如图5和图6所示。

▲图5 钢包带盖翻渣操作示意图

▲图6 钢包带盖翻渣现场图

注意事项:靠近钢包铰链座处包口积渣超过150mm,包盖锁挂挂耳上标线接近极限位置时,倒渣时应特别注意锁舌是否弹出,如未弹出应停止倒渣,用天车将包盖吊走,清渣后再加盖。

钢包全程加盖运行稳定性

在钢包加盖设备投入初期,钢包盖无法正常扣到钢包上的情况常有发生,钢包盖坠落的情况也发生过。钢包加盖、揭盖不畅或不成功时,会给生产节奏及人员安全带来严重影响。为了减少钢包加、揭盖不畅带来的影响,对迁钢二炼钢厂一年来加、揭盖问题记录进行总结。

2.1 影响钢包全程加、揭盖的因素

▲图7 各工位出现问题次数统计

对各工位出现故障频率的分析结果如图7所示。从图7看出,由于转炉位是加、揭盖工艺环节的第一步及转炉生产环境复杂及恶劣的原因,4号、5号转炉出现的问题较多。迁钢二炼钢厂针对4号、5号转炉加、揭盖系统问题进行重点排查,总结影响钢包加、揭盖的因素主要有:(1)钢包底座存在杂物;(2)叉指被碰撞变形;(3)钢包铰链座被碰撞变形,钢包盖被碰撞变形;(4)钢包包沿积渣过高或钢包铰链上掉落钢渣;(5)加揭盖机构标高受到外力影响,不符合图纸尺寸;(6)钢包与钢包盖搭配不合适。

2.2保证钢包加、揭盖顺畅的控制措施

为了保证生产的稳定顺行,不因钢包加、揭盖系统出现问题打乱生产节奏,针对影响钢包加、揭盖系统的主要因素,迁钢二炼钢厂制定控制措施如下:(1)每2~3炉清理钢包底座上的积渣;(2)每炉钢冶炼完毕热修作业时及时清理钢包包沿积渣;(3)转炉出钢前,将转炉摇到-18°至-30°后,再对正钢包车,防止转炉炉皮渣掉到包沿或钢包铰链座上;(4)定期检查叉指、钢包铰链座、钢包盖、加揭盖机架结构变形或磨损程度,发现问题及时矫正;(5)钢包与钢包盖准确搭配使用;(6)定期检查加、揭盖机的液压系统,周期性空试避让功能,保证避让功能发挥作用。通过以上措施的落实,钢包加盖整体运行稳定,故障率基本为零。

钢包全程加盖后应用效果

钢包加盖技术的实施使钢水运输过程中的温降变化缓慢,钢包在浇注结束至再次受钢时,包衬温度仍可保持在较高温度以上,并由此转化为可观的效益,主要表现在:

(1)降低转炉出钢温度。有效利用钢包包盖的保温作用,迁钢二炼钢厂出钢温度降低10℃。

(2)利用钢包座在线免烘烤的优势,进一步缩短了钢包热周转时间,提高了周转包使用率,周转钢包使用率长期保持在85%以上。

(3)取消钢包在线烘烤,并且减少离线烘烤次数,降低煤气消耗。迁钢二炼钢厂4号、5号转炉炉后钢包在线烘烤器自钢包加盖技术实施后就已不再使用,钢包在铸毕后空包时间3.5h内可以不进行离线烘烤,直接投入使用。

(4)带盖钢包避免了耐材的急冷急热,内衬结壳少,减少对钢包渣线的清理要求,在清理时降低了钢包内衬的机械损伤,延长了钢包内衬使用寿命,非计划甩包的情况明显减少。

(5)由于钢包保温效果好,包壁不易粘渣,及时翻渣,钢包洁净度得到了有效保证,满足了二炼钢厂硅钢产线对钢包洁净度的高要求。

结 语

钢包全程加、揭盖系统规范化的操作是保证钢包全程加盖运行稳定的必要条件。迁钢二炼钢厂通过钢包全程加盖系统应用实践,取得了显著的经济效益,已经充分证明钢包全程加、揭盖系统是一项节能、环保、降耗的先进技术。

北京首钢股份有限公司炼钢作业部