精益生产源于日本丰田公司,在丰田称为 Toyota Production System(TPS),美国人将之称为Lean Production(LP),而中国则给了它一个更为响亮的名字~精益生产。

精益生产可以理解成,发挥人的价值,运用多种工具识别并消除浪费,推进低成本改善,从而有效提升运营效率的方式方法。

精益生产的工具很多,下面我们来简单分析下精益生产常用的十大工具。

工具1:七大浪费管控

工具2:生产布局

工具3:快速换模

工具4:全员生产维护

工具5:鱼骨图分析

工具6:5个为什么分析

工具7:防呆法

工具8:作业标准化

工具9:价值流分析

工具10:5S与可视化

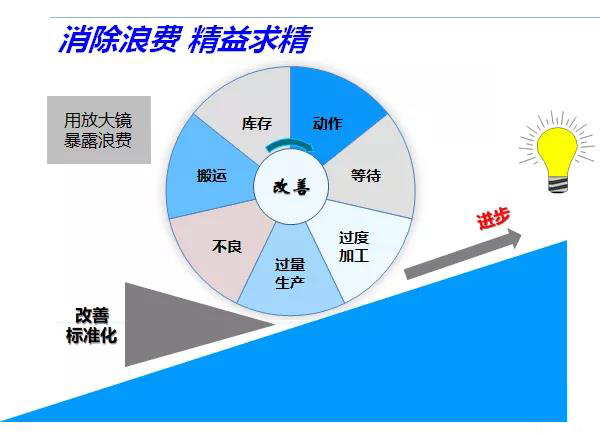

一、七大浪费管控

七大浪费是一个源头工具,其他工具大多着力于七大浪费的消除。

二、生产布局

生产布局通常有四种形式,根据将生产块状化分割的工艺布局型,依据产品加工过程进行布局的流水线布局,产品固定、围绕产品展开的产品固定型(如飞机、大轮船),局部优化的、一人多岗的U型线L型线的单元布局型。布局没有优劣之分,只要适合产品及工艺特点即可。

产线布局的总体原则

1、追求流动

2、小批量推进

3、最短距离

4、充分利用空间

5、避免倒流与孤岛

6、物流畅通

7、局部改善

8、安全与健康

三、快速换模

即如何快速切换模具,或者如何快速切换生产线进行“换产品生产”。“快速切换”的目的也是缩短生产周期。

快速切换的五个步骤:

1、现状测量

2、内外分离

3、由内转外

4、减少内部作业

5、减少外部作业

四、全员生产性维护

全员生产性维护(TPM)的首要目标在于提升设备综合效率,从而减少等待以及不良浪费,同时,减少因设备故障带来的经济损失。

TPM强调,不同部门共同分担维护责任,比如设备部负责新设备验证、设备改造以及专业维护;而生产部负责基于了解设备基本原理的日常维护,也称自主维护。

以设备为关注焦点的全员预防性维护,TPM自成系统,其八大支柱含:自主保全、计划保全、个别改善、品质保全、初期管理、人才育成、事务改善、安全环境保全。

单点课、小集团活动以及小组会议被称为TPM推进的三大法宝。

五、鱼骨图分析

鱼骨图是常用的质量问题分析工具,具有形象化的特点,易于被基层员工掌握,通过鱼骨图分析,有效解决质量问题,减少不良浪费。

七个要点:

1、问题聚焦

2、分类清晰

3、层层递进

4、头脑风暴

5、圈出要因

6、形象呈现

7、落实行动

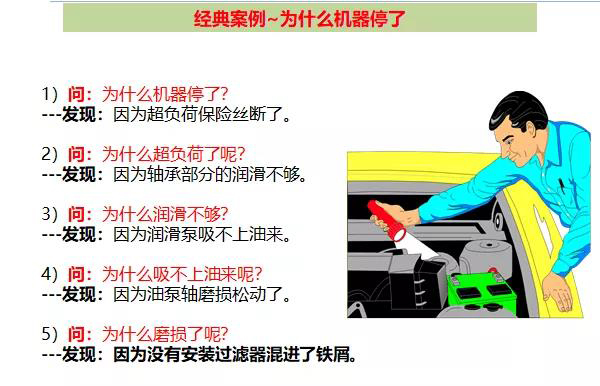

六、5个为什么分析

5个为什么(5WHY)工具也是问题分析工具,可与鱼骨图配合使用,鱼骨图抓得广,五个为什么挖得深。

七、防呆法

防呆法是主要防止员工人为错误的一种方法,通过防呆法,不仅可以减少不良浪费,其本身也提升了生产效率。

1、断根原理

2、保险原理

3、自动原理

4、相符原理

5、顺序原理

6、复制原理

7、层别原理

8、隔离原理

9、警告原理

10、缓和原理

七、防呆法

防呆法是主要防止员工人为错误的一种方法,通过防呆法,不仅可以减少不良浪费,其本身也提升了生产效率。

1、断根原理

2、保险原理

3、自动原理

4、相符原理

5、顺序原理

6、复制原理

7、层别原理

8、隔离原理

9、警告原理

10、缓和原理

八、作业标准化

作业关键点有三个特征:①关乎作业成败;②关乎作业安全;③使得更容易作业的方法或顺序。

九、价值流分析

价值流旨在从全局性视角,从信息流、物流以及过程数据(过程时间、人数、切换时间、在线库存、不良率等)三个角度,审视浪费,确定改善机会。价值流注意要点:

1、一定要去现场测量数据。

2、不要将精力放在符号运用上。

3、一般不去研究TAKT时间。

4、必要时应回归“物与信息流图”来分析问题。

5、价值流图分析离不开基础工具的运用(5S可视化、生产布局、快速切换、浪费消除)。

6、价值流图是动态的,因此现状图应每隔一段时间更新。

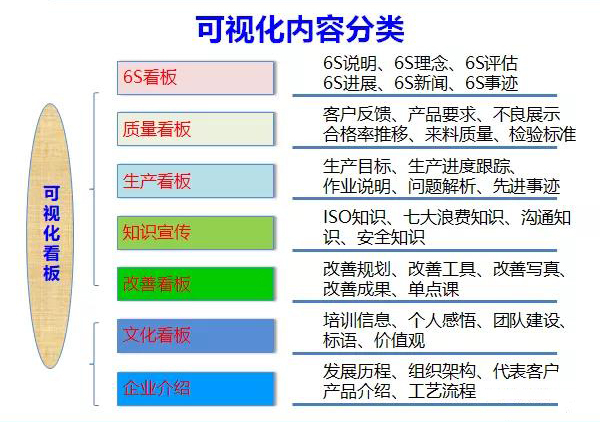

十、5S与可视化

5S的作用在于塑造清爽有序、安全舒适的作业环境,减少空间浪费;其间接作用在于塑造高效自律的团队,为企业构建持续改善的文化。

5S是精益生产的基础。通过5S活动,建立了一定的改善意识与文化,再去推进如全员生产性维护(TPM)、全面质量管理等活动,将比较容易。

5S分别是整理、整顿、清扫、清洁与素养。5S推进主要方法有:红牌作战、划线标识、定置管理、现场稽核等。

5S的高阶形式即为可视化管理,可视化管理的目的在于让人们容易接近到事实,并触发人们进行改善。

牢记七大浪费,并应用到日常的生产管理活动中至关重要!可以让工作人员有针对性地快速消除生产现场的浪费,从而让生产过程更加有价值、更加顺畅!

一、搬运的浪费

表现:人员走动过多;需要专门运输来实现工序间的衔接;过多的运输。

原因:低效的车间布局、过于庞大的设备、不流畅的生产等。

对策:杜绝孤岛式生产,合理紧凑安排工序,让作业流动起来,形成节拍,从而无需过多运输!

二、动作的浪费

表现:作业动作不连贯、幅度过大、转身角度大、弯腰、动作重复或多余等形成浪费。

危害:动作浪费对生产效率、质量以及人员安全都会造成负面影响。

对策:从人机工程学角度,合理运用工业工程手法来进行作业台布局优化以及作业动作标准化。

三、加工的浪费

表现:加工余量过大、无谓的加工精度、多余的产品功能、重复检验包装等。

原因:自以为是的作业,而不是以客户价值为导向。

对策:用省略、替代、重组或合并的方法审视现有工序;精准把握客户需求、优化作业标准以及工序间的衔接。

四、不良的浪费

表现:生产过程产生的不良品。

原因:人工操作不当、工艺设置不当、材料使用不当、质量标准不清等。

对策:①确保作业指导以及检验标准是符合产品特性以及客户需求的。②通过首样检验、巡检、自检互检方式第一时间发现不良;③制定极限样品以及将检验标准可视化,让员工容易理解标准。④适度运用防呆法进行防错设置。

五、等待的浪费

表现:人员(以及设备)在等待;或者,有时忙、有时闲的不均衡现象。

原因:①生产线品种切换;②工作量少,便无所事事;③时常缺料,设备闲置;④上工序延误,下游无事可做;⑤设备发生故障;⑥生产线工序不平衡;⑦不良品返工;⑧制造通知或设计图未送达。

对策:生产均衡化;快速换模技术的运用;全员生产性防护;多技能工;消除不良浪费;提升供应商水准。

六、制造过多的浪费

表现:过量生产常被视为最大浪费。结果导致库存、资金的占用以及潜在的报废风险。过早生产或在线库存都视为过量生产。

原因:生产管理不自信。

对策:拉动准时化生产方式。通过这种方式既防止过量生产,同时倒逼员工精准地做好生产计划、产线平衡以及持续改善。

七、库存的浪费

表现:企业有大量原材料、在制品以及成品库存。

危害:库存在精益中被视为万恶之源,这是因为如果容忍库存,就会容忍过量生产,就不会认真改善运输、动作、加工、不良、等待浪费。

对策:做好前面六大浪费的消除,并适时监控库存并作为绩效考核,库存问题自然就会得到解决。

七大浪费的消除,其本质是为了缩短从客户下订单直至从客户处收到钱的时间,因而就生产过程而言是极具价值的!