前言

刚玉莫来石材料是一种常用的耐火材料,原料易得,价格知足,可根据形状、材质、用途等方便的选用不同的生产工艺,在许多行业获得了广泛的应用。刚玉莫来石材料的性能不光取决于化学成分,很大程度上体现在材料内部的结构上,而最终材料中刚玉晶体、莫来石晶体、气孔、玻璃相等物相结构是在烧成过程中形成的。烧成工艺对其结构有不同程度的影响,并因此影响到实际的使用性能。本文就是专门针对刚玉莫来石材料的烧成工艺进行研究,揭示出烧成过程中材料内部结构的变化规律,期望对实际的生产过程起到指导作用。

实验

2.1 原料

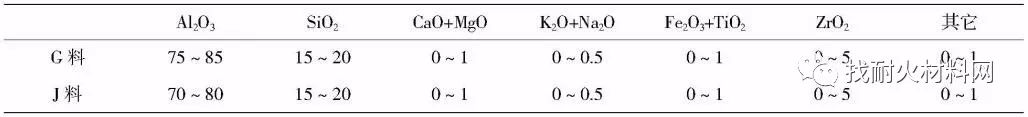

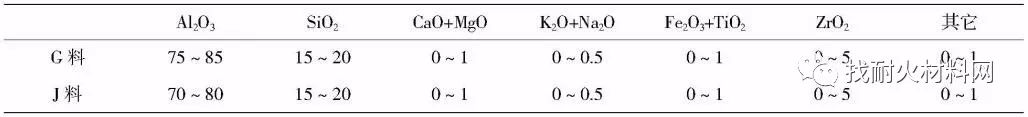

采用两种典型的的刚玉莫来石混合料G料和J料。其中G料为喷雾造粒料,J料为粉碎造粒料,其成分如表1。其中,加入的含锆原料期望形成氧化锆增强增韧效果。

表1 混合料成分

2.2 工艺

在试验压片机上干压试样,试样规格为圆片小60mm×3mm和长条100mm×10mm×10mm。其中长条试样用来测试抗弯强度,圆片试样用来测试其余性能。最高烧成温度为1000~1650℃,温度间隔为50℃,每个温度点烧3个试样,数据取平均。

2.3 测试

水煮测试样品的吸水率,排水法测试密度,用TZ-4000抗弯强度测试仪(三点弯曲法)测试抗弯强度,用X射线衍射仪测试物相,用扫描电子显微镜观察样品断口表面形貌。

结果与讨论

3.1 烧成收缩

图1为样品烧成收缩与样品最高烧成温度的关系曲线。图中清晰显示,在1000℃~1650℃的烧成温度范围内,烧成收缩曲线存在有峰谷波形。随着烧成温度的升高,样品烧成收缩先增大,在1250℃增大到一个峰值,在1250~1400℃烧成收缩则变化平缓,基本保持不变,然后随着烧成温度的升高,烧成收缩反而急剧下降,在1500℃下降到最低点,随着烧成温度的进一步升高,样品的烧成收缩最终急速增大。

图1 样品烧成收缩与烧成温度关系曲线

生产刚玉莫来石的原料中加有较多的粘土,粘土在升温的中低温区间由于结晶水、结合水的失去,以及微细颗粒的高表面活性,使坯体产生较大的收缩。粘土中的高岭石、伊利石等在1000~1250℃即生成一次莫来石,这个温度区间所形成的莫来石由于均匀细小,并未长大,也有一定的收缩。在1250~1400℃区间,所生成的一次莫来石开始长大,伴随有膨胀,同时,原料中的石英与氧化铝细粉开始形成二次莫来石,产生一定的收缩,加上升温过程粉料颗粒的团聚结合造成的收缩,这几种因素叠加在一起,导致在1250~1400℃温度范围内,样品烧成收缩基本保持稳定不变。

在烧成温度从1400℃继续升高至1500℃的范围内,一次莫来石和二次莫来石的长大成为了主要反应过程,莫来石晶体的长大产生较大的膨胀,抵消了相当一部分中低温阶段粘土本身的收缩以及形成莫来石微细晶粒导致的收缩。在此阶段,坯体内部液相产生量非常少。在1500~1650℃温度范围,液相开始产生并逐渐增多,液相烧结成为主要的反应过程,液相的表面张力使坯体中的孔隙产生较大的毛细管力,从而不断地拉近晶体颗粒,排除气孔,促使部分晶体表面熔融,进一步增大收缩,因此,整个坯体的烧成收缩快速增大。

3.2 吸水率

图2为样品吸水率随烧成温度的变化曲线,在1200℃以前,吸水率随烧成温度的升高明显降低,这反映了粘土烧结的基本特征。在1200~1400℃,吸水率变化平缓,对应于之前讨论的烧成收缩保持基本稳定不变的过程。在1400~1500℃,吸水率则明显随烧成温度升高而增大,对应于之前讨论的烧成收缩明显下降的阶段,即莫来石晶体长大的过程。1500℃以后则由于液相量增多导致一步烧结,而使吸水率明显下降。

图2 样品吸水率随烧成温度的变化曲线

3.3 密度

图3为样品密度随烧成温度的变化曲线,陶瓷制品的密度与烧成收缩基本—对应,故与图1烧成收缩有类似的变化规律。在1250℃之前样品密度随烧成温度升高明显增大,在1250~1400℃则基本稳定不变,在1400~1500℃密度反而下降,之后则快速上升。

图3 样品密度随烧成温度的变化曲线

3.4 抗弯强度

图4为样品的抗弯强度与烧成温度的变化曲线。在低温(1000~1250℃)和高温(1450~1650℃)区间,其规律与烧成收缩的变化规律类似,而在中温1250~1450℃区间则有不同,在此区间内无平缓保持不变的过程,抗弯强度随烧成温度的升高而呈逐步下降的趋势,反应随着莫来石晶体的长大所产生的疏松效应。在此温度区间,基本无液相产生,无液相烧结来增强结构,所以,在此温度区间内,样品的抗弯强度随温度的升高、疏松效应的逐步明显而持续下降,直到高温阶段有足够的液相产生时,将长大的晶体紧固结合,才使抗弯强度得以快速提高。

图4 样品的抗弯强度随烧成温度的变化曲线

3.5 XRD物相分析

图5-(a)、(b)、(c)分别为G料样品经1300℃、1500℃、1650℃烧成后的X射线衍射分析图谱。图5-a中1300℃烧成时,莫来石含量不多,反应出此温度下生成的莫来石晶体细小,未充分长大,原料中的桂酸错完全未分解。图5-(b)中1500℃烧成时,莫来石含量大大增加,说明此温度下莫来石晶体明显长大,同时也看出,原料中的硅酸错大部分未分解。图5-(c)中1650℃烧成时,桂酸锆完全分解,产生的石英与氧化铝细粉形成莫来石和部分液相,在此高温下液相烧结,莫来石晶相仍略有增加,达到稳定的平衡状态,即不断熔解的莫来石与从液相中析出的莫来石达到一个较为稳定的动态平衡。

图5 G料样品经不同温度烧成后的X射线衍射分析图谱

(a)1300℃;(b)1500℃;(c)1650℃;

3.6 SEM分析

图6-(a)、(b)、(c)分别为G料样品经1300℃、1500℃、1650℃烧成后的断口表面SEM图像,图中明显可以看出,图6(a)中1300℃烧成时样品内部晶粒细小,颗粒堆积较紧密,在此温度下粘土的收缩将就和细颗粒的结合性使坏体密度较高,结合较紧密,所生成的莫来石晶体细小基本无长大。在图6-b中1500℃烧成的样品内部,晶体有明显的团聚和长大,但是孔隙增多、增大。这是由于莫来石晶体长大过程中产生的疏松效应造成的。在图6-C中,经1650℃烧成后晶体进一步长大,尤其是短柱状莫来石晶体,明显增多、增大,团聚体的晶体结合紧密,孔隙明显减少,液相烧结使晶体相粘结的中间相增多,出现封闭气孔,微观结构整体均匀致密,使样品具有较高的强度。

图6 G料样品经不同温度烧成后的断口表面SEM图

(a)1300℃;(b)1500℃;(c)1650℃

3.7 烧成阶段划分及指导作用

经过以上的试验分析,在刚玉莫来石材料的烧成过程中,可以分为四个典型的特征过程阶段:

(1)粘土和细粉的收缩阶段,低温~1250℃。此阶段随烧成温度的升高,烧成收缩增大,吸水率降低,密度上升,强度增大。

(2)莫来石细晶大量形成阶段,1250~1400℃。此阶段莫来石晶体大量形成,但并未充分长大,莫来石形成、部分生长,以及细粉的烧结团聚作用相互叠加,反映出来的坯体烧成收缩反而基本不变,吸水率、密度等也都保持稳定,变化很小。

(3)莫来石晶体长大产生疏松效应阶段,1400~1500℃。此阶段莫来石较充分长大,莫来石的快速长大过程伴随着一定程度的膨胀,但是生成的液相量非常少,难以产生液相烧结,表现出来坯体疏松,即随烧成温度升高坯体烧成收缩反而明显减小,吸水率增大,密度降低。而在1250~1450℃的较大温度区间,疏松效应导致坯体抗弯强度随烧成温度的升高反而降低。

(4)液相烧结阶段,1500~1650℃。此阶段由于液相逐渐增多,液相烧结使坯体得到快速的致密化,表现为随烧成温度提高,坯体烧成收缩增大,吸水率下降,密度上升,抗弯强度提高。经过分析刚玉莫来石材料的几个特征过程阶段,对实际生产过程具有一定的指导意义。尤其是在1250~1500℃很少液相产生的莫来石形成与长大阶段,可以通过缓慢升温或保温的方法,使莫来石在无液相的条件下充分生长,促使其形成交错的网络结构并长大,然后再快速升温至最高烧成温度进行烧结,快速达到动态平衡,以便将交错的网络结构保持在最终的产品中,同时又使产品拥有高温烧结的高强性能。

结 论

(1)刚玉莫来石材料在从低温到高温的烧成过程中,经历了四个典型的特征阶段:粘土和细粉的收缩阶段;莫来石细晶大量形成阶段;莫来石晶体长大产生疏松效应阶段;液相烧结阶段。这四个阶段都有各自典型的性能参数变化规律。

(2)掌握烧成过程的特征阶段,对指导实际的生产过程,提高刚玉莫来石产品的烧成质量,具有一定的现实意义。

作者: 杨华亮