导语

BGA工艺一出现,便成为IC封装的最佳选择之一。发展至今,BGA封装工艺种类越来越多,不同的种类具有不同的特点,工艺流程也不尽相同。同时,伴随着BGA工艺和IC产业的发展,国产封测厂商逐渐登上历史舞台。

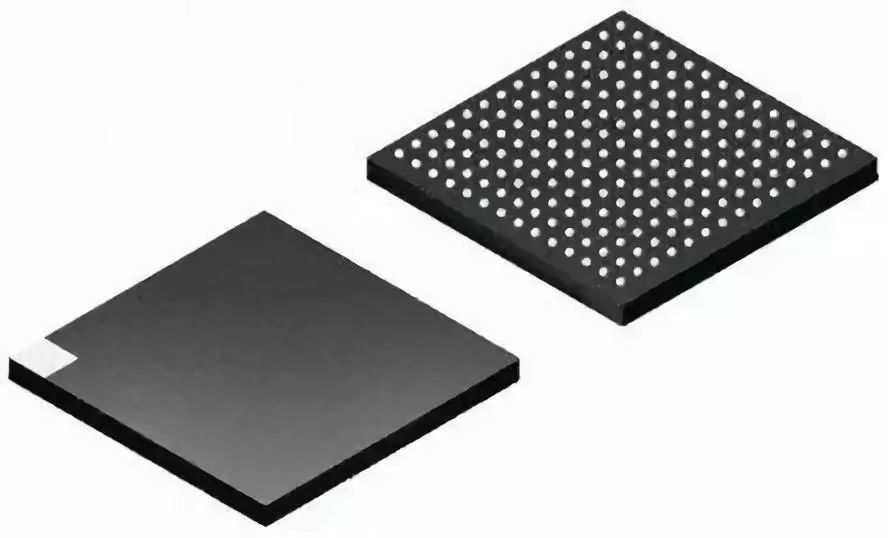

上世纪90年代,BGA(Ball grid array,球栅阵列或焊球阵列)封装技术发展迅速并成为主流的封装工艺之一。它是一种高密度表面装配封装技术,在封装底部,引脚都成球状并排列成一个类似于格子的图案,由此命名为BGA。

目前主板控制芯片组多采用此类封装技术,材料多为陶瓷。采用BGA技术封装的内存,可以使内存在体积不变的情况下,内存容量提高两到三倍。

本文主要内容为BGA封装的主要分类及其特点,BGA封装工艺流程,以及国产封测厂商三方面。

1

BGA封装技术分类及特点

BGA的封装类型很多,根据焊料球的排布方式可分为周边型、交错型和全阵列型。

根据基板的不同主要分为PBGA(Plastic BGA,塑封BGA)、CBGA(Ceramic BGA,,陶瓷BGA)、FCBGA(Filpchip BGA,倒装BGA)、TBGA(Tape BGA,载带BGA)。

PBGA封装

PBGA是最常用的BGA封装形式,采用塑料材料和塑料工艺制作。其采用的基板类型为PCB基板材料(BT树脂/玻璃层压板),裸芯片经过粘接和WB技术连接到基板顶部及引脚框架后,采用注塑成型(环氧膜塑混合物)方法实现整体塑模。Intel系列CPU中,Pentium II、III、IV处理器均采用这种封装形式。

焊球材料为低熔点共晶焊料合金63Sn37Pb,直径约为1mm,间距范围1.27-2.54mm,焊球与封装体底部的连接不需要另外使用焊料。组装时焊球熔融,与PCB表面焊板接合在一起,呈现桶状。

PBGA封装特点主要表现在以下四方面:

1.制作成本低,性价比高。

2.焊球参与再流焊点形成,共面度要求宽松。

3.与环氧树脂基板热匹配性好,装配至PCB时质量高,性能好。

4.对潮气敏感,PoPCorn effect 严重,可靠性存在隐患,且封装高度之QFP高也是一技术挑战。

CBGA封装

CBGA是将裸芯片安装在陶瓷多层基板载体顶部表面形成的,金属盖板用密封焊料焊接在基板上,用以保护芯片、引线及焊盘,连接好的封装体经过气密性处理,可提高其可靠性和物理保护性能。Pentium I、II、Pentium Pro处理器均采用过这种封装形式。

CBGA采用的是多层陶瓷布线基板,焊球材料为高熔点90Pb10Sn共晶焊料,焊球和封装体的连接使用低温共晶焊料63Sn37Pb,采用封盖+玻璃气封,属于气密封装范畴。

CBGA封装特点主要表现在以下六方面:

1.对湿气不敏感,可靠性好,电、热性能优良。

2.与陶瓷基板CTE匹配性好。

3.连接芯片和元件可返修性较好。

4.裸芯片采用FCB技术,互连密度更高。

5.封装成本较高。

6.与环氧树脂等基板CTE匹配性差。

FCBGA封装

FCBGA是目前图形加速芯片最主要的封装格式,这种封装技术始于1960年代,当时IBM为了大型计算机的组装,而开发出了所谓的C4(Controlled Collapse Chip Connection)技术,随后进一步发展成可以利用熔融凸块的表面张力来支撑芯片的重量及控制凸块的高度,并成为倒装技术的发展方向。

这种封装使用小球代替原先采用的针来连接处理器。一共需要使用479个球,且直径均为0.78毫米,能提供最短的对外连接距离。FCBGA通过FCB技术与基板实现互连,与PBGA的区别就在于裸芯片面朝下。

FCBGA封装特点主要表现在以下三方面:

1.优异的电性效能,同时可以减少组件互连间的损耗及电感,降低电磁干扰的问题,并承受较高的频率。

2.提高I/O的密度,提高使用效率,有效缩小基板面积缩小30%至60%。

3.散热性好,可提高芯片在高速运行时的稳定性。

TBGA封装

TBGA又称阵列载带自动键合,是一种相对较新颖的BGA封装形式。其采用的基板类型是PI多层布线基板,焊料球材料为高熔点焊料合金,焊接时采用低熔点焊料合金。

TBGA封装特点主要表现在以下五方面:

1.与环氧树脂PCB基板热匹配性好。

2.最薄型BGA封装形式,有利于芯片薄型化。

3.相比于CBGA,成本较低。

4.对热度和湿度,较为敏感。

5.芯片轻且小,相比其他BGA类型,自校准偏差大。

2

BGA封装工艺流程

目前,许多芯片封装都为BGA型,这类封装的最大优点就是能节约板上空间。最常见的是芯片向上结构,对热处理要求较高的通畅是使用腔向下的结构。

多数封装都采用芯片键合技术将芯片与基板连接起来,并实现芯片与基板之间的电连接。BGA也如此,但更多是采用倒装芯片互连技术。采用倒装芯片设计可将散热片直接与芯片连接起来,达到更好散热的目的。

PBGA封装工艺流程

1.PBGA基板的制备

在BT树脂/玻璃芯板的两面压极薄(12-18um厚)的铜箔,然后进行钻孔和通孔金属化,通孔一般位于基板的四周;再用常规的PWB工艺(压膜、曝光、显影、蚀刻等)在基板的两面制作图形(导带、电极以及安装焊球的焊区阵列);最后形成介质阻焊膜并制作图形,露出电极及焊区。

2.封装工艺流程

圆片减薄→圆片切削→芯片粘结→清洗→引线键合→清洗→模塑封装→装配焊料球→回流焊→打标→分离→检查及测试→包装

芯片粘结:采用充银环氧树脂粘结剂(导电胶)将IC芯片粘结在镀有Ni-Au薄层的基板上

引线键合:粘结固化后用金丝球焊机将IC芯片上的焊区与基板上的镀Ni-Au的焊区以金线相连

模塑封装:用天有石英粉的环氧树脂模塑进行模塑包封,以保护芯片、焊接线及焊盘。

回流焊:固化之后,使用特设设计的吸拾工具(焊球自动拾放机)将浸有焊剂熔点为183℃、直径为30mil(0.75mm)的焊料球Sn62Pb36Ag2,或者Sn63Pb37放置在焊盘上,在传统的回流焊炉内在N2气氛下进行回流焊接(最高加工温度不超过230℃),焊球与镀Ni-Au的基板焊区焊接。

TBGA封装工艺流程

1.TBGA载带制作

TBGA载带是由聚酰亚胺PI材料制成的,在制作时,先在载带的两面覆铜,接着冲通孔和通孔金属化及制作出图形;然后镀镍、金,将带有金属化通孔和再分布图形的载带分割成单体。

封装热沉又是封装的加固体,也是管壳的芯腔基底,因此在封装前先要使用压敏粘结剂将载带粘结在热沉上。

TBGA适合于高I/O数应用的一种封装形式,I/O数可为200-1000,芯片的连接可以用倒装芯片再流,也可以用热压键合。

2.封装工艺流程

圆片减薄→圆片切割→芯片粘结→清洗→引线键合→等离子清洗→液态密封剂灌封→装配焊料球→回流焊→打标→最终检查→测试→包装

芯片粘结:全阵列型芯片,用C4工艺;周边型金凸点芯片,热压键合。

装配焊料球:用微焊技术把焊球(10Sn90Pb)焊接到载带上,焊球的顶部熔进电镀通孔内,焊接后用环氧树脂将芯片包封。

FCBGA封装工艺流程

1.FCGBA基板制作

FCGBA基板制作是将多层陶瓷片高温共烧成多层陶瓷金属化基片,再在基片上制作多层金属布线,然后进行电镀等。

2.封装工艺流程

圆片凸点的制备→圆片切割→芯片倒装及回流焊→底部填充→导热脂、密封焊料的分配→封盖→装配焊料球→回流焊→打标→分离最终检查→测试→包封

倒装焊接:克服了引线键合焊盘中心距极限的问题,在芯片的电源/地线分布设计上提供了更多便利,为高频率、大功率器件提供更完善的信号。

基板选择:关键因素在于材料的热膨胀系数(CTE)、介电常数、介质损耗、电阻率和导热率等。

凸点技术:常用的凸点材料为金凸点,95Pb5Sn、90Pb10Sn焊料球(回流焊温度约为350℃)。技术的关键在于当节距缩小时,必须保持凸点尺寸的稳定性。焊料凸点尺寸的一致性及其共面性对倒装焊的合格率有极大的影响。

CBGA封装工艺流程

相比于PBGA和TBGA,CBGA有些许不同,主要表现在三个方面:

1.CBGA的基板是多层陶瓷布线基板,PBGA的基板是BT多层布线基板,TBGA基板是加强环的聚酰亚胺(PI)多层Cu布线基板。

2.CBGA基板下面的焊球为90%Pb-10Sn%或95%Pb-5Sn%的高温焊球,而与基板和PWB焊接的焊料则为37%Pb-63Sn%的共晶低温焊球

3.CBGA的封盖为陶瓷,使之成为气密性封装;而PBGA和TBGA则为塑料封装,非气密性封装。