01

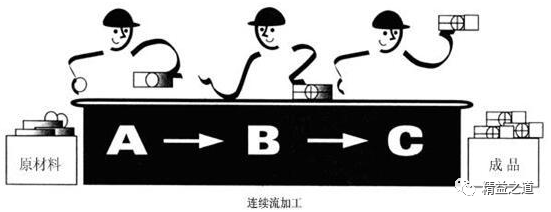

连续流是精益生产中非常重要的一个概念,特指把生产工序依次连成一个持续的不间断的生产流程,减少直至消除过程中的等待状态,使生产效率最大化。

连续流的最高境界是一个流,单个产品连续流动生产,且整个过程产能均衡,没有等待和积压。

连续加工生产,减少等待浪费

连续生产可以大幅提高生产效率,降低生产成本。但是并不能说,连续生产就一定优于批量生产,连续生产和批量生产各有利弊。

连续生产可以降低DTD时间,缩短交货期等,对连续流生产来说,一旦其中一道工序出现故障,将导致整个流程的停产。而批量生产更能从容应对生产异常。

02

连续流究竟有什么好处,它的好处体现在哪些方面?

我们从两个实例看一下。

第一个案例,这是我的上班路。

我的上班路,38个红绿灯

我的上班路,高德推荐最短路径29公里,综合限速70公里/小时,理想状态25分钟即可到公司,而实际往往多于1小时。

高达38个红绿灯的存在是最重要的原因。这个过程,远远没有达到连续流。如果走高架高速,路程42公里,45分钟即可到公司。

因为少了停顿,虽然距离远,但整体通勤效率是大幅提升的。

如果最短路径的上班路是没有停顿的连续流,该多好呀!!!

03

生活中,我们也需要连续流。如果你上班通勤时间比较长的话,你肯定会深有感触。

借助这个案例,分析一下推连续流改善的好处。目前有一段在修路,按我的观察,将会减少了3个红绿灯,同时增加了一个涵洞,一段高架。

相当于减少了5个停顿点,同时考虑到不再绕路,及限速的提升,预估上班路上至少节省20分钟以上。这就是改善创造连续流,带来的直接好处,效率提升30%。

修路的过程,其实就是一个尽可能实现连续流,重塑价值流的过程。

同样道理,在企业内部的生产流程中,每消除一个停顿点,就会直接带来效率的提升。

而价值流的分析,和这里很相似,价值流分析的核心目的之一,就是创造一个不停顿的工序流程,实现连续流。当然实现过程是要分步骤,一步一步来实现的。

这个例子告诉你,价值流就是对整个过程的分析,找到影响效率的因素,然后去推动改善,实现一个连续流。

04

给你一个思考题:

如果在企业内部,消除停顿点,生产同样产量的产品,生产设备的投入工时会减少吗?

第二个例子,我对一家工厂的价值流分析

曾对服务过的一个工厂最大的产品族做过量化的价值流分析,主要原料进厂后,在原料库7天时间,然后到成型车间放置0.5天左右,成型车间烘料2.5小时,

注塑周期35秒,二次加工20秒,送仓库暂存1.5天,送涂装车间自动喷漆2秒,烘烤380秒,然后在到仓库静置、存放1天左右时间,上装配车间,

从线头流到线尾约180秒时间,再入成品库,平均2天出库。整个过程12天的时间,而加工时间紧暂其中非常小的比例。整个过程中,增值时间比1%。

努力把整个价值流过程中的等待、积压消除掉,能带来多少效益的?改善空间其实是巨大的。

05

多数企业的价值流改善空间巨大

价值流的改善空间巨大,增值时间多以秒为单位计时,而非增值时间动辄就是天为单位计算的。

抓住企业的核心产品,绘制价值流的现状图和未来图,制定改善方案,行动起来吧。

价值流的管理不仅局限于企业内部

价值流分析与改善,是精益生产推动中,核心的一环。