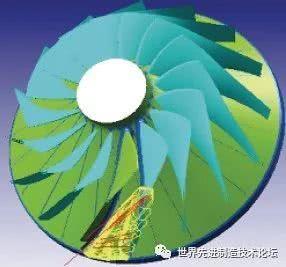

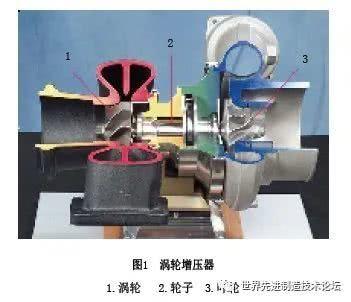

随着全球汽车产量的增长和高性能、低能耗发动机需求量的增加,采用涡轮增压器的发动机越来越多,叶轮的生产方式也在发生改变,用铸造方法加工叶轮铝壳体的传统方式逐渐被铣削加工所取代。叶轮整体结构复杂,叶片扭曲大,数控机床加工时极易出现干涉碰撞,尤其采用环绕叶片进给时,由于刀具要通过叶片流道,很容易与相邻的叶片发生碰撞,特别是加工到叶片根部的时候。而闭式叶轮由于只能采取两次装夹分别加工的方式,其干涉碰撞情况反而不如开式整体叶轮严重。因此,在刀具轨迹计算中,刀杆矢量的生成其平滑处理是实现无干涉高效加工的关键和难点。

欲了解涡轮增压器的原理请参看 涡轮增压器的原理简介

叶轮加工刀路制定

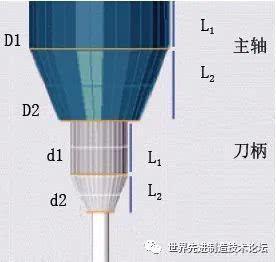

五轴切削有着比传统切削特殊的工艺要求,除了五轴切削机床和切削刀具,还需有合适的CAM编程软件。一套优秀的五轴加工CAM编程系统应具有很高的计算速度、较强的插补功能,全程自动过切检查及处理能力,自动刀柄与夹具干涉检查,进给率优化处理功能,刀具轨迹编辑优化功能和加工残余分析功能等。数控编程时首先要注意加工方法的安全性和有效性;其次要尽一切可能保证刀具轨迹光滑平稳,这会直接影响加工质量和机床主轴等零件的使用寿命;第三要尽量使刀具载荷均匀,这会直接影响刀具的使用寿命。另外,整体叶轮叶片薄,扭曲大,发生加工干涉的概率很高,这是影响五轴编程质量的主要因素。即使很好地解决了以上问题,还有一个重要问题就是要控制刀杆在运动过程中的突然变化,因为刀杆的突变会直接影响机床在加工过程中坐标轴方向位移的突然加大,甚至超出机床的运动极限。

叶轮是典型的自由曲面零件,如果采用传统的CAM加工策略,需要反复测试不同的加工方位,耗费大量的时间进行调整,既费时又难以保证精度,hyperMILL针对开式及闭式叶轮的加工均提供了专业的加工模组,让即使是加工经验不丰富的使用者也可以在短时间内经过简单的设置,编制出这一类用常规编程策略较难完成的零件加工NC程序。

1.刀具选择

为提高加工效率,在进行流道粗加工和流道半精加工过程中尽可能选用大直径球头铣刀,但刀具直径必须小于两叶片间最小距离。在叶片精加工过程中,应在保证不过切的前提下尽可能选择大直径球头刀,即保证刀具半径大于流道和叶片相接部分的最大倒圆半径。在对流道和相邻叶片的交接部分进行清根时,选择的刀具半径小于流道和叶片相接部分的最小倒圆半径。本次选择的刀具分别为直径25mm圆鼻刀、直径12mm球刀和直径8mm锥度球刀(见图2?图4)。

图2 圆鼻刀

图3 球刀

图4 锥度球刀

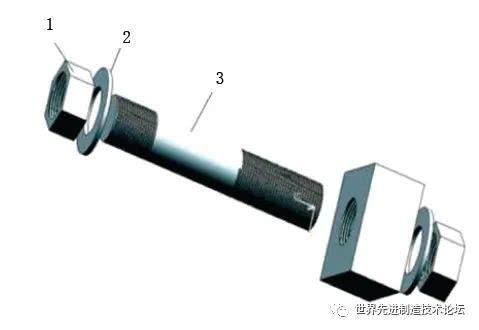

2.叶轮加工夹具的选择

数控机床加工叶轮时,为了保证加工精度, 必须使叶轮在机床上占据一个正确的位置(即定位),然后将其压紧夹牢,使其在正确位置上保持不变。加工叶轮时采用心轴定位(见图5)

图5 心轴定位

1.螺母

2.垫圈

3.心轴

4.叶轮粗加工

对叶轮进行粗加工,选择粗加工刀具,设置刀路参数进行刀路设计,加工采用圆鼻铣刀,从中心向外缘两边叶片扩槽,扩槽加工要保证叶形留有一定的精加工余量(见图6,采用流线铣削,从导入侧进刀,横向进给,平行双向加工)。通常情况下,扩槽加工与精铣轮毂表面一次加工完成。由于此叶轮槽道窄、叶片高、扭曲严重,加工编程需要根据驱动面来决定切削区域,因此需要分两部分来加工。选择驱动面为轮毂面,进行扩槽,此时不能加工到轮毂表面,还需进一步扩槽加工及叶片粗加工。选择驱动面为叶片表面的偏置面,在叶片粗加工的同时,进一步扩槽(见图7)。其规格为:圆鼻刀直径25mm,半锥角2°,此步选用的主轴转速8000r/min,进给速度2000mm/min。

图6 叶轮粗加工

(a)轮毂面扩槽

(b)叶片粗加工

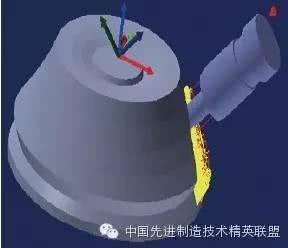

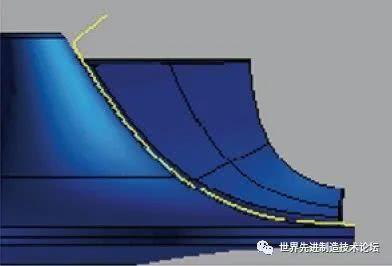

4.叶轮流道精加工

对叶轮流道面进行精加工(见图8),选择流道加工刀具,进行参数设置,设计合适的刀具路径,在均匀余量下进行精加工,可以保证良好的表面加工质量,采用球头铣刀精加工,且叶片最深处为45mm。考虑到干涉,转子精加工刀具采用直径12mm的球头棒铣刀,加工时主轴转速为10 000r/min,进给速度5000mm/min。

图8 叶轮流道精加工

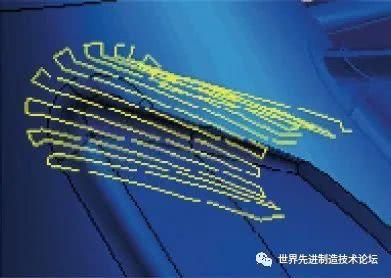

5.叶轮边缘加工

对叶轮边缘面进行精加工(见图9),选择加工刀具,进行参数设置,设计合适的刀具路径,最大圆角在靠近尾缘30%处。变圆角可以通过一次进给加工完成,这时刀具球头部分最大为变圆角的最小半径。选择直径8mm的球头锥度刀具,加工时的主轴转速为10 000r/min,进给速度为4000mm/min。和叶片、轮毂的精加工一样,以上程序都要经过分度、旋转,加工完全的轮毂或叶片再执行下一个程序,保证应力均匀释放,减少加工变形误差。

图9 叶轮边缘面精加工

NC程序编制与切削加工

通过hyperMILL后处理,生成NC加工程序,后置处理(POST)编写是多轴加工中极其重要的一个环节。五轴编程常采用RTCP来进行编程,RTCP功能对机床运动精度和数控编程难度进行了简化。对于其他传统的数控系统而言,一个或多个转动坐标的运动会引起刀具中心的位移,而对于SIEMENS数控系统 (当 RTCP选件起作用时),是坐标旋转中心的位移,保持刀具中心始终处于同一个位置。在这种情况下,可以直接编程刀具中心轨迹,而不需考虑转轴中心,这个转轴中心独立于编程,是在执行程序前由显示终端输入的,与程序无关。通过计算机编程或通过选件被记录的三坐标程序,可以通过RTCP逻辑,以五坐标方式执行。

为了进一步验证方案的可行性,将程序传入机床,对叶轮模型在实际机床上进行加工。粗加工去除了大部分材料,但叶轮表面比较粗糙,余量不均匀,所以在精加工前需要进行半精加工,精加工完成后,叶轮表面质量良好,实体尺寸参数和原始设计参数吻合,对比效率、精度及表面质量都达到了理想的效果。

结语

利用五轴联动机床进行叶轮加工,加工难度大,工艺复杂,通过研究整体叶轮的加工方法,优化合适的刀具路径,为五轴机床提供正确的加工程序,从而提升叶轮的整体加工水平。