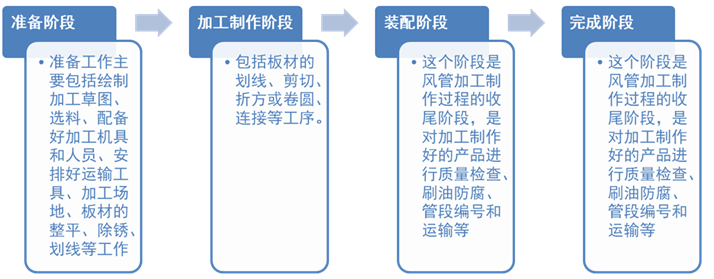

加工阶段流程:

金属风管详细加工的工艺流程图:

风管加工的基本操作技术:

(1)放样下料:

1、当风管周边总长小于板材标准宽度,即用整张钢板宽度折边成型时,可只设一个角咬口;

2、当板材宽度小于风管周长,大于周长一半时,可设两个角咬口;

3、当风管周长很大时,可在风管四个角分别设四个角咬口。

(2)连接:

连接的方法:

1)咬口连接;2)焊接;3)铆 mǎo接。

注:利用铆钉把两个以上的被铆件联接在一起的不可拆联接,称为铆钉联接,简称铆接。

咬口连接:

A、咬口的种类

a)适用条件:咬口连接适用于板厚δ≤1.2mm的普通薄钢板和镀锌薄钢板,板厚δ≤1.0mm的不锈钢板和板厚δ≤1.5mm的铝板。

b)咬口的种类及其适用场合:根据咬口断面结构的不同,常见的咬口形式可分为单平咬口、单立咬口、转角咬口、联合角咬口和按扣式咬口,如图 6.5 所示

c)咬口宽度的确定:风管和配件的咬口宽度B(如图6.5所示),与所选板材的厚度和加 工咬口的机械性能有关,一般应符合表的要求。

d)咬口留量的确定:咬口留量的大小与咬口的宽 B、重叠层数和加工方法以及使用的加工机械等有关。一般对于单平咬口、单立咬口和转角咬口,其总的咬口量等于三倍的咬口宽度,在其中一块板材上的咬口留量等于一倍的咬口宽度,而在另一块板材上是两倍的咬口宽度。联合角咬口和按扣式咬口的总咬口留量等于四倍的咬口宽度,在其中一块板材上的咬口留量为一倍的咬口的宽度,而在另一块板材上为三倍的咬口宽度。例如,选用0.5m厚的钢板加工制作风管,若采用单平咬口连接时,选用的咬口宽度为7mm,则咬口留量为7mm×3=21mm,在其中的一块板上为7mm,在另一块板上为7mm×2=14mm。若采用联合角咬口连接时,则咬口宽度选定为6mm,咬口留量为6mm×4=24mm,在其中的一块板上为6mm,而在另一块板上6mm×3=18mm。

B、咬口宽度的确定

C、咬口的加工

2)焊接:

焊接方法及其选择:

可查看暖通南社课件《焊接工艺简要手册》。

3)铆接 :

通俗的讲铆接就是指两个厚度不大的板,通过在其部位上打洞,然后将铆钉放进去,用铆钉枪将铆钉铆死,而将两个板或物体连接在一起的方法。

1、当管壁厚度δ≤l.5mm时,常采用翻边铆接,为避 免管外侧受力后产生脱落,铆接部位应在法兰的外侧;

2、铆接前,应根据板材的厚度来选择铆钉的直径、铆钉的长度以及铆钉之间的间距等。

3、铆钉的直径应为板厚的2倍,但不得小于3mm;

4、为了能打成压帽以压紧板材,铆钉长度L=2δ十(1.5~2.0)d,其中d为铆钉的直径,δ为连接钢板的厚度;

5、铆钉与铆钉之间的中心距一般为40~l00mm,严密性要求较高时,其间距还应小一些;

6、铆钉孔中心到板边的距离应保持(3~4)d。

风管的加固:

对于直径或边长较大的风管,为了避免风管断面变形和减少管壁在系统运转中,由于震动而产生的噪声,就需要对风管进行加固。

加固方法:

(1)接头超高的加固法(即采用立咬口)

(2)用角钢加固

(3)风管大边用角钢加固

(4)风管内壁设置肋条加固

(5)风管壁板上滚槽加固

(1)接头超高的加固法(即采用立咬口)

虽然可节省钢材,但加工工艺复杂,而且接头处易于漏风,目前采用的不多。

(2)用角钢加固:加固的强度大,目前广泛采用。

角钢规格可以略小于法兰规格,当大边尺寸为630-800mm时,可采用∠25*4的扁钢做加固框;当大边尺寸为800-1250mm时可采用∠25*25*4的扁钢做加固框;当大边尺寸为1250-2000mm时可采用∠30*30*4的扁钢做加固框.加固框必须与风管铆接,铆钉的间距应均匀,不应小于220mm两相交处应连成一体。

(3)风管大边用角钢加固,适用于风管大边尺寸在加固规定范围,而风管小边尺寸未在规定范围。其施工简单,可节省人工和材料,由于外观欠佳,明装风管较少采用。使用的角钢规格可与法兰相同。

(4)风管内壁设置肋条加固。

一般很少采用,仅用于外观要求美观的明装风管。

加固肋条由1.0-1.5mm的镀锌钢板加工,间断铆接在风管的内壁。管内肋条支撑与风管固定应牢固,各支撑点之间与风管的边沿或法兰的间距应均匀,不应大于900mm。

(5)风管壁板上滚槽加固

风管展开下料后,先将壁板放到滚槽机械上进行十字线或直线型滚槽,然后咬合,合缝。

由于有专用机械,其工艺简单,并能节省人工和钢板。滚槽加固的楞线排列应规则,间隔应均匀,板面不应有明显的变形。

1、圆形风管的加固:

圆形风管由于其本身的强度较高,而且风管两端的法兰起到一定的加固作用,因此,一般不再考虑风管自身的加固。

只有当圆形风管的直径大于或等于800mm,且其管段长度大于1250mm或管段总表面积大于4m2时,每隔l500mm才加设一个扁钢加固圈,并用铆钉固定在风管上。为了防止咬口在运输或吊装时裂开,圆形风管的直径大于500mm时,其纵向咬口的两端用铆钉或点焊固定。

2、矩形风管的加固:与圆形风管相比,矩形风管自身的强度低,易于产生变形。

施工及验收规范规定:当矩形风管的大边长大于或等于630mm,保温风管大边长大于800mm,管段长度在1250mm以上,或低压风管的单边平面积大于1.2m2,中、高压风管大于1.0m2时,为了减少风管在运输和安装中的变形,制作时必须采取加固措施。

金属风管的部件制作:

工程中常见的风管配件有:

弯头、三通、四通、变径管(也称大小头)、天圆地方、来回弯等;

这些配件制作时,通常采用画法几何中的:平行线法、求实长线法、放射线法、三角形法、梯形法等方法来下料及展开。

风管及配件之间的连接:

1)法兰连接;2)无法兰连接;3)抱箍连接;4)插入连接。

1)法兰连接:

A、当风管与扁钢法兰连接时,可采用6—10 mm的翻边,将法兰套在风管上,并使之接触紧密。翻边尺寸不能太大,防止遮住螺栓孔,使安装不便。

B、当风管与角钢法兰连接,管壁厚度小于或等于1.5 mm时,可采用翻边铆接。铆接时先将法兰与风管用直径4~5mm的铆钉铆接起来,再用小锤将管端翻边。

C、如果风管壁厚大于1.5 mm时,风管与角钢法兰连接可采用焊接。一种是翻边后,将风管法兰点焊在一起,另一种是将风管的管端缩进法兰4~5mm,然后沿风管周边焊满。

风管法兰的制作:

(1)风管法兰以角钢或扁钢加工 制成。 金属矩形风管角钢法兰规格选用如表:

(2)矩形法兰由四根角钢组成,两根为b边长,两根为a+2c(如图);用型钢切割机按线切断,再放在冲床上冲螺栓孔,法兰四角处应设螺栓孔。冲孔后的角钢放在焊接平台上进行焊接,焊接时用模具卡紧。

2)风管无法兰连接

主风管与支风管的连接:

金属风管的密封方式:

双面铝箔复合风管制作:

双面铝箔复合保温风管,指两面覆贴铝箔、中间夹有聚氨酯或酚醛泡沫绝热材料的板材制作的风管。

优点:外形美、不用保温、隔声性能好、施工速度快、安全卫生等。

1) 板材下料、成形:

2)合口粘结、贴胶带:

3)法兰下料、粘接、管段打胶:

4)风管的加固:

风管阀件的安装:

(1)风阀;(2)风口;(3)风帽;(4)柔性短管。

(1)风阀:

风阀的安装:

(1)安装蝶阀、多叶调节阀、防火防烟调节阀等各类风阀前,应检查其结构是否牢固,调节、制动、定位等装置应准确灵活。

(2)安装时注意风阀的气流方向,应按风阀外壳标注的方向安装,不得装反。

(3)风阀的开闭方向、开启程度应在阀体上有明显和准确的标志。

(4)止回阀宜安装在风机压出端,开启方向必须与气流方向一致。

(5)阀门在建筑吊顶上或在风道中安装时,应在吊顶板上或风管壁上设检修孔,一般孔尺寸不小于450×450mm。

(6)变风量末端装置安装,应设独立支吊架,与风管连接前应做动作试验。

(7)各类排气罩安装宜在设备就位后进行。风帽滴水盘(槽)安装要牢固、不得渗漏。凝结水应引流到指定位置。

(8)斜插板风阀的安装,阀板必须为向上拉启;水平安装时,阀板应为顺气流方向插入。

防火阀的安装:

风口的类型:

(3)风帽:

1)不连接风管的筒形风帽,可用法兰固定在混凝土或木底座上。当排送湿度较大的空气时,为了避免产生的凝结水滴漏入室内,应在底座下设滴水盘并有排水装置。

2)风帽装设高度高出屋面1.5m时,用拉索固定牢固,拉索不应少于3根。

(4)柔性短管安装:

1)柔性矩形短管采用角钢法兰连接时,应采用厚度大于等于0.5mm的镀锌板与角钢法兰紧固。

2)柔性短管安装应松紧适当,不得扭曲。安装在风机吸入口的柔性短管可安装的绷紧一些,防止风机启动后被吸入而减少截面尺寸。

3)柔性圆形短管连接宜采用卡箍紧固,插接长度应大于50mm。当连接套管直径大于300mm时,应在套管端面10~15mm处压制环形凸槽,安装时卡箍应在套管的环形凸槽后面。

4)柔性短管支吊架的间隔不宜大于1.5m。风管在支架间的最大允许垂度不宜大于40mm/m。

5)支(吊)柔性短管的吊卡箍其宽度应不小于25mm。卡箍的圆弧长应大于1/2周长且与风管外径相符。柔性短管采用外保温时,保温层应有防潮措施。吊卡箍可安装在保温层上。

6)柔性短管安装应松紧适度,无明显扭曲。

7)可伸缩性金属或非金属软风管的长度不宜超过2m,并不应有死弯或塌凹。

风管支吊架的形式与安装:

风管的支吊架形式:

1.风管的托架

风管在墙上和柱上敷设时适用。

2. 风管的吊架

风管在梁、楼板、屋面及桁架等下面敷设时适用。

3.支吊架的间距:

吊杆的安装步骤:

1、首先,根据风管的中心线找出吊杆的安装位置(单杆吊杆在风管的中心线上,双杆吊杆可以按风管的中心线对称安装);

2、然后,再根据风管支架的间距要求,画出吊杆的具体安装位置;

3、最后,再根据风管的标高,确定吊杆的安装高度。

风管支吊架的制作安装:

1)风管支吊架的制作:

矩形水平风管支、吊架最小规格表:

(1)支架的悬臂、吊架的横担宜采用角钢或槽钢;斜撑宜采用角钢;吊杆采用圆钢;抱箍采用扁钢制作。

(2)制作前应矫正型钢,小型钢材可采用冷矫正,较大型钢应采用热矫正。矫正顺序为先矫正扭曲、后矫正弯曲。

(3)型钢的切断与钻孔,不得采用氧气--乙炔进行,应采用机械加工。

(4)支架的焊缝必须饱满,保证具有足够的承载能力。

(5)吊杆应平直,螺纹完整、光洁。吊杆端部应加工有50~60mm长的螺纹,以便于调整吊架标高。

(6)托梁用角钢制成,两端钻孔位置应在矩形风管边缘外40~50mm,穿入吊杆后以螺栓固。

(7)支、吊架制作完成后,应除锈并刷一遍防锈漆。

支吊架的生根方式:

2)风管支吊架的安装步骤:

风管的安装:

风管的预安装:

把加工制作完的风管及配件,在安装现场的地面上,按顺序组对、复核,同时检查风管配件的质量,若满足现场要求,方可正式安装。

风管的安装方法:

预先可在地面上把干管和支管分段连接好,根据吊装情况和风管连接情况,直管每段长度约为10m左右。

法兰之间要加上垫片,连接法兰的螺栓及螺帽应在同一侧。安装前,应检查支、吊架是否牢固、准确。

高空作业时,吊装风管的绳应绑扎结实,待风管与配件连接牢固,并通过支架找平固定后方可松开。

垂直风管可从下向上一节一节的吊装连接,安装后用线锤找正。

风管安装的技术要求:

①风管的纵向闭合缝要求交错布置,且不可放在风管下部,有凝结水产生的风管底部横向缝宜用锡焊焊平。

②风管与配件的可拆性接头不得设置在墙和楼板内。直风管穿楼板时,应与楼板隔离。

③风管水平偏差每米不应大于3 mm,总偏差不应大于20 mm;垂直度允许偏差,每米不应大于2 mm,总偏差不应大于20mm。

④当风管内空气相对湿度大于60%时,要有坡向排水装置的0.O1-0.15坡度。

⑤直风管每段的连接点应距楼板或墙面不少于200 mm,以便于操作。

本文来源于互联网,暖通南社整理编辑。