金属工件(铸件、锻件、焊接件)在冷热加工的过程中都会产生残余应力。残余应力值高的工件,大多表现出很大的有害作用,如降低构件的实际强度、降低疲劳极限,造成应力腐蚀和脆性断裂。因此降低和消除工件的残余应力是一项十分必要的工作,尤其是在航空、航天、船舶、铁路及工矿生产等应用,由于残余应力引起的疲劳失效会造成更大的损失,更不容忽视。

目前针对残余应力的不同处理方法有:自然时效法和人工失效法(包括热处理时效、振动时效、敲击时效、超声冲击时效)

1、自然时效

自然时效是最古老的时效方法,适合消除热应力(铸造锻造后产生的残余应力)、冷应力(机械加工中产生的残余应力)、焊接应力(焊接过程中产生的残余应力)。将构件露天放置于室外环境中,依靠大自然的力量,经过几个月时间的风吹日晒雨淋和季节的温度变化,给构件多次造成反复的温度应力,在温度应力形成的过载下,促使残余应力松弛而使尺寸精度获得稳定。

自然时效降低的残余应力不大,但对工件尺寸稳定性较好,其原因是工件经过长时间的放置,工件发生塑性变形,松弛应力的同时强化了部分基体,于是该位置的松弛刚度也得到了提升,增加了抗变形能力。

自然时效降低了少量残余应力,提高了构件的松弛刚度,虽然方法简单易行,但生产周期长、占用场地大、资金占用大且不易管理,不能及时发现构件内部缺陷,已经渐渐被淘汰。

2、热时效

热时效是传统的消除残余应力方法,适用于消除热应力(铸造锻造后产生的残余应力)、冷应力(机械加工中产生的残余应力)、焊接应力(焊接过程中产生的残余应力)。将构件由室温缓慢、均匀的加热至550℃左右,保温4-8小时,再严格控制降温速度至150℃以下出炉。

热时效对工艺的要求是及其严格的,如要求炉内温差不大于±25℃,升温速度不大于50℃每小时,降温速度不大于20℃每小时。炉内最高温不得超过570℃,保温时间也不宜过长,如果温度高于570℃,保温时间过长,会引起石墨化,构件强度降低。如果升温太快,构件在升温中薄壁处的温度比厚壁出快得多,构件各部分温差急剧增大,会造成附加温度应力。如果附加应力与构件本身的残余应力叠加超过强度极限,就会造成构件开裂。

热时效如果降温不当,会使时效效果大大降低,甚至产生与原残余应力相同的温度应力,并残留在构件中,从而破坏了已取得的热时效效果。

3、敲击时效

敲击时效很早被引入焊接领域,特别适合处理焊接应力。敲击的方法分为手工锤击法和电锤锤击法,通过观察分析,认为适当锤击可以消除和减少焊接裂纹,进而推断锤击有消除残余应力的通,因此在工艺中采用锤击处理,防止焊接裂纹的产生。

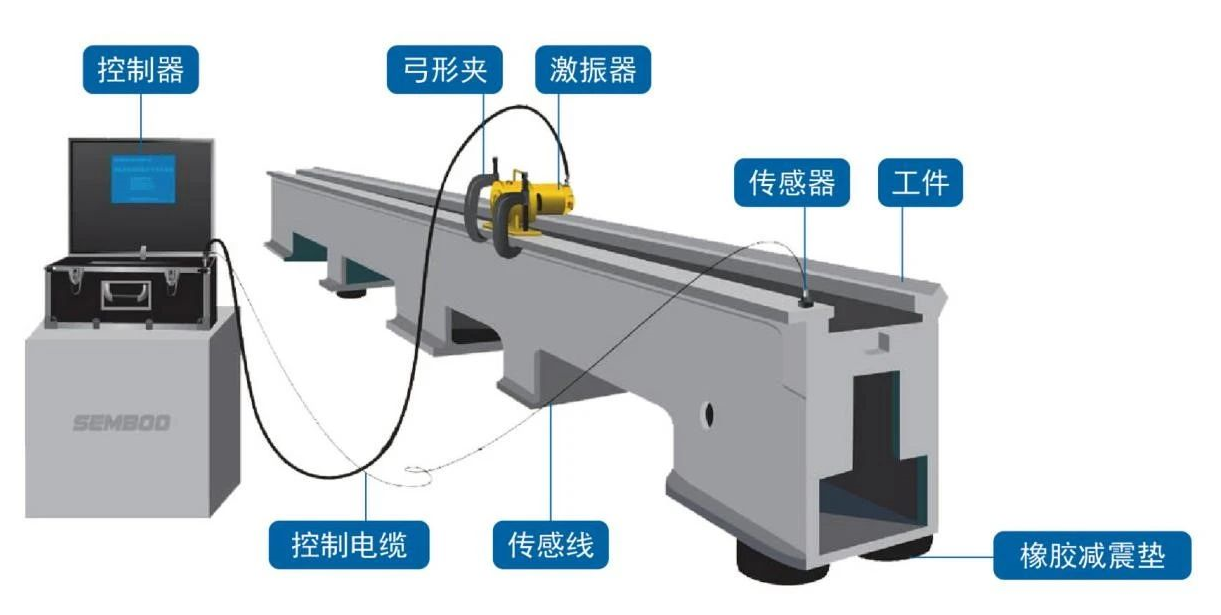

4、振动时效

振动时效(VSR)就是在激振设备周期性激振力的作用下,在某一频率使金属构件产生共振,形成的动应力使工件在一段时间内进行数万次较大振幅的亚共振振动,使其内部残余应力叠加,当叠加幅值大于金属构件的屈服极限时,金属构件内的点晶格滑移,产生微小的塑性受形,从而降低残余应力,并强化金属基体。

振动时效目前可以完全替代热时效,并将此类产品替代进口产品,该技术在国外已经有几十年的应用经验。

大中型构件去应力,选择频谱谐波时效

北京翔博科技股份有限公司,于2005年发明了频谱谐波时效设备,并在同年申请了国家发明专利。可处理的工件拓展到90%以上,不论工件大小、频率刚性高低、材料特性,均能不受激振器的转速范围限制,系统自动优选出至少5个最佳谐振频率进行处理,解决了超出激动器转速范围的高刚性、高固有频率的工件的处理难题。

同时,该技术对激振点、支撑点没有要求,只要能够固定激振器的位置就可操作。另外对操作者也没有要求,不同操作者使用该设备都可达到恒定的处理效果。

薄壁件去应力,首选模态宽频时效

频谱谐波时效虽有诸多优势,但薄壁件就如同它的名字一样——“薄”,经不起一般的时效技术的考验。

基于此,北京翔博科技研发出了新型时效技术——模态宽频时效,它采用高频率、低动应力振动加速零件的自然时效进程,使零件内部残余应力降低并达到稳定状态,对于减少应力集中降低开裂失效风险、提高零件的加工尺寸精度和尺寸稳定性具有积极作用,能够有效解决产品交付后延迟变形、疲劳裂纹等问题,提高产品交付后稳定性、可靠性。

模态宽频时效因其高频率、动应力低的特点,对零件本身基本不产生直接影响,能够应用于解决小型、轻型薄壁工件去应力难题,主要应用于航空、航天、兵器、交通、能源、电子、通信行业等领域。