断裂是工程材料的主要失效形式之一。工程结构或机件的断裂会造成重大的经济损失,甚至人员伤亡。如何提高材料的断裂抗力,防止断裂事故发生,一直是人们普遍关注的话题。

任何断裂过程都是由裂纹形成和扩展两个过程组成的,对断裂的研究,主要关注的是断裂过程的机理及其影响因素,其目的在于根据对断裂过程的认识制定合理的措施,实现有效的断裂控制。

如何看懂材料裂纹和断口分析,小编给大家整理了知识点。

裂纹和断口的本质

01裂纹

完整金属在应力作用下,某些薄弱部位发生局部破裂而形成的一种不稳定缺陷。

直接破坏材料的连续性

应力集中(多数裂纹尾端尖锐)

▶实际金属零件中不可避免存在各种微裂纹。

▶可能产生于工艺或使用过程中,在特定载荷或环境条件下逐渐产生并逐渐长大,一旦扩展到临界尺寸,零件即发生完全破坏-断裂!通过无损检测,内部有超过按断裂力学计算的临界尺寸的裂纹或缺陷的零件,应报废!

02断口

金属构件在应力作用下分离为互不相连的两个或两个以上部分,断裂处暴露出的自然表面(即裂纹扫过的面积)称为断口。

与断裂过程有关信息的直接记录

判别失效原因的有力证据

金属材料断裂的过程:

裂纹萌生➡裂纹扩展➡断裂

断裂失效形式分类

金属构件可能在制造、成形或使用阶段的启裂、萌生裂纹,受不同的环境因素及承载状态的影响而使裂纹扩展直至断裂。

按塑性变形程度

韧性断裂

材料断裂前及断裂过程中产生明显宏观塑性变形的断裂。

1、断口上形成很多酒杯状微孔坑,称韧窝,所以又称为“韧窝断裂”(微观);

2、断口外貌呈杯锥状,杯锥底垂直于主应力,锥面平行于最大切应力,与主应力呈45°;

3、断口表面呈纤维状,颜色灰暗(宏观);

脆性断裂

材料断裂前基本不产生明显宏观塑性变形,表现为突然发生的断裂。

1、 材料或构件内存在宏观裂纹作为“源”;

2、中、低强度钢的脆断事故,一般发生在较低温度(10~15℃以下),高强度钢无明显温度效应;

3、 断口平齐、光亮且与正应力垂直,断口上常有人字纹或放射花样(宏观)。

一般来说,材料断面收缩率大于5%为韧性断裂,小于5%为脆性断裂。

按断裂机理分类

剪切断裂

金属材料在切应力作用下,沿滑移面滑移分离而造成的断裂。分为纯剪切断裂和微孔聚集性断裂。

纯剪切断裂

完全由滑移流变造成断裂,某些纯金属尤其是单晶体金属可产生。

微孔聚集性断裂

1、断裂前产生明显宏观变形,过程缓慢;

2、宏观断口:常呈现暗灰色、纤维状;

3、微观断口:断口上分布大量“韧窝”。韧窝形貌取决于应力状态。

解理断裂

裂纹沿解理面形核,扩展而导致的脆性断裂。常见于体心立方和密排六方金属及合金。

1、解理面一般是低指数或表面能最低的晶面;

2、宏观断口:平齐光亮,常呈放射状或结晶状;

3、微观断口:解理台阶、河流花样、舌状花样。微观断口由许多大致相当于晶粒大小的解理面集合而成的。

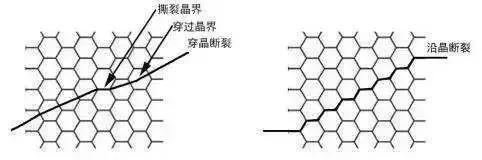

按裂纹扩展途径

穿晶断裂

裂纹穿过晶内,可韧性断裂、也可脆性断裂。

沿晶断裂

裂纹沿晶界扩展,多为脆断。当晶粒粗大时呈冰糖状;当晶粒细小时,断口呈细小颗粒状,断口颜色较纤维状断口明亮,其产生原因晶界上有脆性第二相薄膜或杂质元素偏聚。