数控机床对刀是用的对刀仪,而不是分中棒~立/卧加工中心对刀是找Z轴坐标,寻边找的是XY轴的坐标

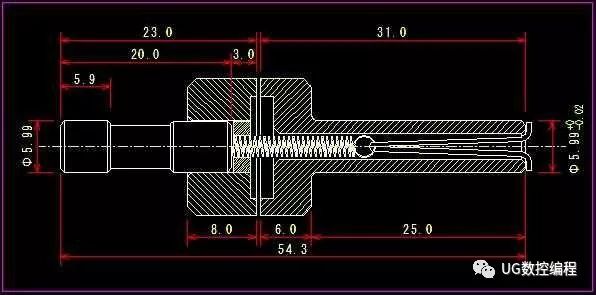

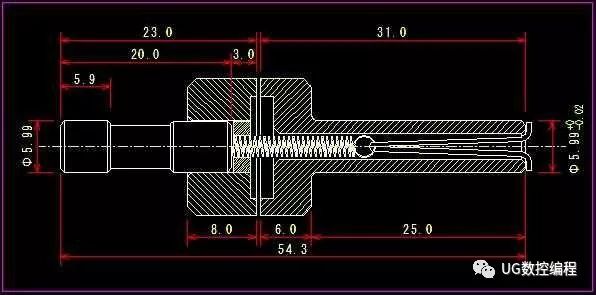

偏置式分中棒的结构图:

可以看到分中棒是分成两部分的:

上图左侧的是分中棒的测量杆,一般采用较硬的材质譬如钨钢。

右侧的是分中棒的夹持杆部分,材料可以是普通钢。

中间由弹簧联接,两部分的端面并不紧密接触。

原理和操作方法,由于旋转的离心力,联接测量部分的弹簧变形,导致我们看到的探测部分和夹持部分不同心旋转。

下面是mini-CNC上分享的自制分中棒制作过程,基本看过了就明白了原理了。

一、材料准备:直径12mm的圆钢棒废弃的立铣刀(柄径6mm)外径2~3mm的弹簧直径6mm的黄铜棒

二、材料处理用砂轮机切片切断(高速钢容易切断,如果是硬质合金铣刀请用榔头敲断),留长约20mm,并用砂轮机将断面磨平并倒角

加工前的机床准备我就偷懒略过了……主要是卡爪的调整和打磨

三、加工

1、测量杆圆环加工,D12圆钢棒,平端面,钻4mm中心孔,钻5.9mm孔,8~9mm处切断

手动铰孔至5.96mm——依据立铣刀刀柄直径(这里我一直不明白为什么不在车床上铰完,可能是因为铰刀是直柄的关系)铰孔的关键,顺时针拧入,并加入大量切削油

将加工完的环与刚才磨好的6mm立铣刀柄部用虎钳之类的组装在一起

再上车床加工背面台阶,切深1mm左右,

以6mm柄部为基准,车外圆,余量约0.1~0.2mm,保证外圆圆度以及与柄部的同心

以刚车完的外圆为基准,磨个槽出来~并倒角

在金刚石的磨石上,加切削油,去掉端面的刀纹(这一步个人认为对分中棒精度还是有影响的)

2、弹簧安装环将准备好的6mm黄铜棒车成外圆5.96mm,内孔2.6mm,长2.5mm左右的圆环

把弹簧放入车好的黄铜环上,并用类似502的快干胶将弹簧固定

把粘好弹簧的黄铜环,放入刚才车好的圆环中,用快干胶固定起来

测量杆部分完成

3、夹持部分圆钢棒留出40mm长,平端面,打中心孔

钻3.0mm贯穿孔,注意退刀润滑及排屑

车夹持部分直径至6.2mm,长约25mm

精车夹持部分Φ5.99mm+0/-0.03并倒角

用砂纸去掉车削纹路~留下漂亮的网纹状磨削纹路车刀纹磨损后会造成直径变小,因此一定要提前将之去除

调头车背面,和之前车削弹簧安装口一致

外径在车削的时候需要保证和测量杆的大头外圆直径相同

磨端面

四、组装准备直径0.5mm的弹簧固定钢丝

将弹簧先用钩状的针勾到夹持杆的内孔中

将固定钢丝装入夹持杆中,并将勾起的弹簧头挂入固定钢丝中

五、调整终于到了最重要的阶段了,最重要的部分还是两个接触面,在合拢时会发出“啪嗒”的声音——面粗糙度要求很高,因为夹持部分的垂直度并不能保证完美。怎么办呢?毕竟没有很专业的加工器材,最简单的方法就是在两个接触面之间加入切削液(译者一头雾水,润滑能改善粗糙度么?)

夹持后上机,600rpm,在测量杆与工件接触面上涂点油,然后12小时保证这种既接触工件,又不同心旋转的状态这样让测量杆与夹持杆的接触面研磨成所需要的光洁度同时还能保证和夹持杆径的垂直度

然后感觉感觉吧~两个接触面之间的吸附感~象声词什么的就不要翻译了

检测精度过程略过……精度-0.012mm

完成!

好啦,你们学会了吗?

不当你的世界 只作你的肩膀