电装集团自1949年成立,一直以来在电动化、车联网、主动安全/无人驾驶及非车载事业中大放异彩。作为全球排名前二的汽车零部件厂商,电装也积极响应全球碳中和的号召,本着可持续经营的理念,电装基于环境和安心两大战略助力世界整体从低碳向零碳转变。

根据电装集团的数据,电装以2025年实现电力碳中和、2035年实现完全碳中和为目标,截至目前已实现其在全球范围内的工厂CO2排放量相较于2020年减少一半、同时在移动出行(电动化产品销售额增长)领域的产品销售额较上一年度增长133%的成果。

而在中国区域,电装自2021年以来累计节能减碳达到了32.3%(累积减少CO2 排放约8.4万吨),太阳能发电容量已达到42MW,并且有4家工厂取得了国家级绿色工厂的认证、7家工厂达到了省市级的绿色工厂政府认证,这都体现了政府对电装节能减碳成绩的认可。

几个月前我们曾到访过电装位于广州的南沙工厂进行参观和交流,此次我们将首次造访天津电装电子有限公司进行参观,并了解该工厂在碳中和领域的工作目标和进度。

根据天津电装电子有限公司陈长玲副总经理的介绍,目前天津电装电子有限公司主要生产汽车电子产品,包括引擎电子控制单元、混合动力电子控制单元、电池监视单元、能量卡、毫米波雷达等38种产品。主要供给日系、欧美系及国内知名整车厂同时积极拓展更多华系客户。

与其他地方的电装绿色工厂相比,天津电装电子工厂规模较大,能源消耗总量在电装中国区中占比最高。由于电子类产品对工厂温湿度要求较高,为确保恒温恒湿,空调用电和蒸汽消耗量较大,这使得单位能耗递减的难度相对较大。尽管如此,天津电装电子工厂通过提高员工节能意识、改善环境以及推动硬件上的改善活动,成功实现了能源节省。

整体来说,天津电装电子工厂在电装中国集团整体的碳中和规划中正在稳步推进节能、创能和可再生能源采购三项关键活动。在节能和创能方面,该工厂已经超额完成了2021年设定的目标。截至目前,已成功削减了二氧化碳排放量,达到了2020年度排放量的76%。此外,该工厂已经导入并运行了近10MW的太阳能发电系统,该发电量占到了工厂总用电量的20%。同时在即将过去的2024年,天津电装电子有限公司已经采购了38%的绿色电力。

而在即将到来的2025年,天津电装电子计划通过采购绿色证书和碳积分来实现能源碳中和。目前的进度显示有望实现甚至提前完成2025年电力碳中和的目标。

具体来说,为将天津电装电子打造成“绿色工厂”,刘琴部长坦言这一成就源自公司上下在节能和可再生能源利用方面的积极努力和对绿色电力的持续投资。根据刘琴部长的介绍,自2021年起,天津电装电子就建立了一个包括安环、设施、生技、制造等部门在内的全员参与机制,成立了碳中和专项工作组,全面推进碳中和工作。同时还一并导入了获得第三方认证的ISO50001能源管理体系,通过持续运行和改善,提升了公司整体的能源管理水平。

干燥机余热回收再利用

局部喷流焊接机预热部节能改善

而在省能源方面,天津电装电子工厂也对重点用能设备设施进行了有针对性的技改,包括在能源供给侧淘汰老旧的空调和空压机,更新高效节能的设备;推进燃气/蒸汽改电、自动化、变频化、余热回收循环再利用等改造,削减了2020年排出总量43%的二氧化碳。

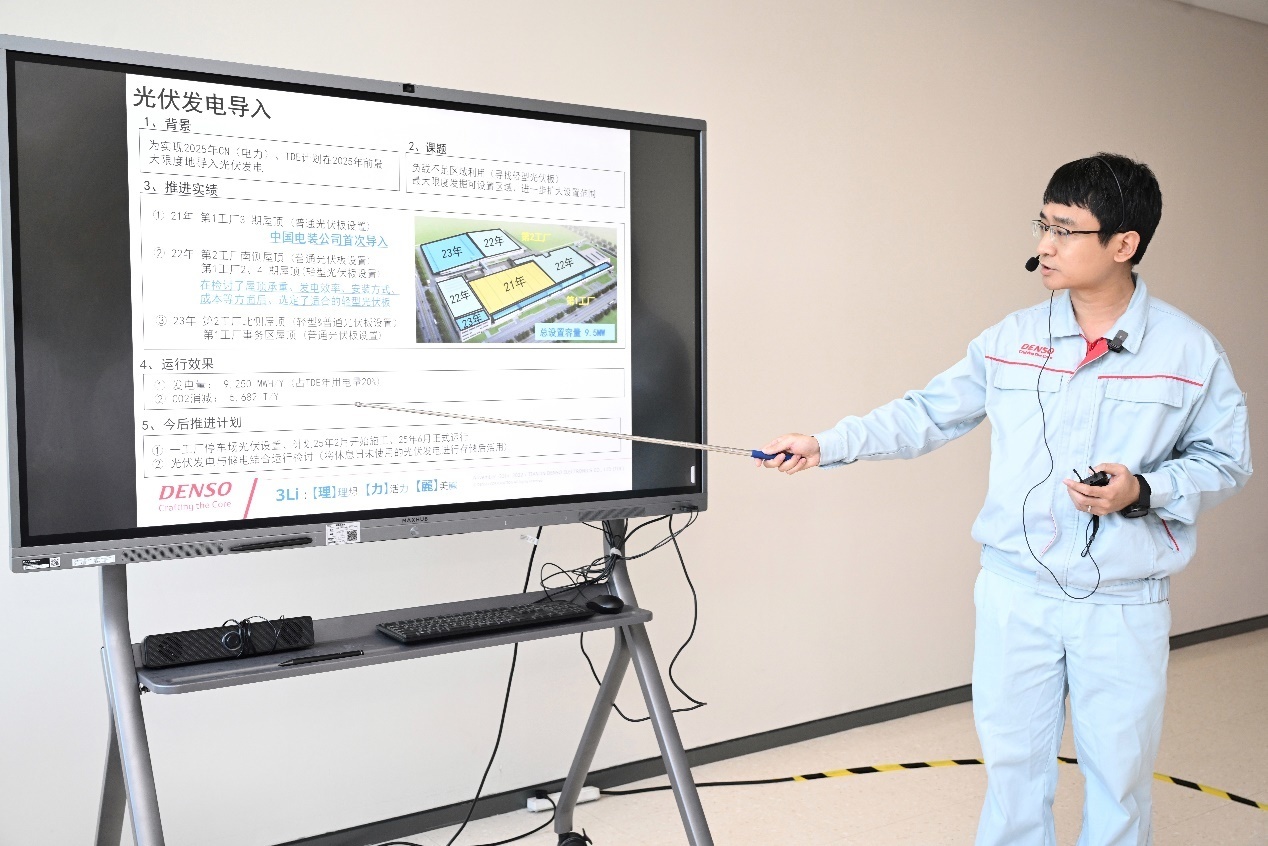

光伏发电导入

创能源更是电装在实现电力碳中和目标中尤为重要的一环,通过最大化导入太阳能发电,在厂房屋顶和员工停车场车棚等地铺设一般和轻型太阳能光板,削减了2020年CO2排出量的24%。

此外,天津电装电子有限公司工厂还加强了废弃物管理和资源循环再利用等多重种举措,并在2023年取得了天津TEDA经济技术开发区无废工厂的称号。同时与其他电装集团工厂一样,从2021年起,天津电装电子便开始加强绿色供应链的管理,不仅在供应商大会上展开中长期碳中和目标、方针和路径图、重点举措,呼吁供应商积极参与碳中和活动,而且还组织节能专家对重点用能供应商实施节能诊断,帮助发现节能机会,并协助进行节能改善,不断削减二氧化碳排出总量和强度。并于2023年取得了天津市级绿色供应链管理企业的称号。

废弃物料手工作品展

在电装集团看来,想要实现碳中和的目标,不仅仅需要技术的支持,更多的是要培养集团上下全员的主动节能意识,新员工入职时会接受包含环境保护和节能基础知识宣传的导入教育,同时公司每月会利用部门全员座谈会的机会向员工宣传公司推进的各项节能环保活动,并且建立激励机制,鼓励员工积极提出节能方案,为公司的可持续发展做出贡献。

碳中和广场

不仅如此,天津电装电子还联合日本和国内专家,对能源管理体系、节能着眼点和好事例集进行教育,并通过节能体验机、相互能源诊断等实践活动,培养了一批具备能源管理知识、节能技术和现场改善能力的综合性人才,建立了属于电装集团自己的碳中和人才培养机制。

在谈及电装在碳中和领域的未来发展时,来自电装(中国)投资有限公司的杨旻课长也表示电装在碳中和方面的努力不仅限于目前的成就,未来还有更广阔的想象空间。电装计划通过彻底实施工厂节能减排、排除浪费、采购可再生能源等措施,在2025年实现工厂电力碳中和。此外,电装还将进一步推进工厂重组、制造技术革新和工业气体的碳中和化,以及CO2的回收利用。

电装中国秉承“授人以渔”的理念,已经开始向国内制造业,包括同行进行经验分享。从2021年开始,电装节能人才培训已推广至其供应商,目标是到2025年为止,对50家重点供应商进行支持,以实现平均每家供应商10%的节能效果。目前已完成17家。电装也与业界的学会协会进行合作,包括与JETRO日本贸易振兴机构等组织联系,向其他制造业企业宣讲电装的节能改善案例。

在CO2回收方面,电装在日本已经进行了相关开发,并将其投入到工厂的运用中。未来,电装考虑将这一技术复制到中国工厂,并探索将其作为一种商品或解决方案推广给其他制造企业和公共设施。这是一个具有想象空间的领域,电装希望能够在碳中和的道路上迈出更大的一步。

面对难以完全替代化石燃料的生产设备,电装计划通过提高生产技术、设备改造(如将空调、锅炉改为电动)以及CO2回收装置来减少碳排放。电装电子公司已经将溴化锂蒸汽直燃机改为电冷冻机,并将蒸汽加湿改为水膜加湿,以提高能源效率。这些措施不仅提高了能源效率,也减少了碳排放。

电装在碳中和方面的未来想象空间广阔,整个集团将继续通过技术创新、供应链合作和经验分享,为实现全社会碳中和目标做出贡献。