概述

低合金钢板仰焊位置焊接操作技法(4G)是板对接几种单面焊双面成形焊接方式中最难焊的一种焊接位置,采用焊条电弧焊进行焊接。焊接时,焊缝熔池位于燃烧电弧的上方,焊工在仰视位置进行焊接有视觉差,握焊把手臂市有近向远(由低到高)处,增加了操作困难性;另外,人居工件的高度要适中,低了不便观察熔池,高了进行焊接时手臂越举越高,降低操作时焊条的稳定性,增加劳动强度。

在打底焊时,由于焊条熔滴金属重力的作用,会阻碍熔滴过渡,容易出现粘焊条的现象;熔滴倒悬在焊见的下方,没有固体金属的依托,熔化金属在重力的作用下,容易下淌;熔池只有依靠金属溶液的表面张力和电弧吹力才持续存在。熔池温度越高,熔池及熔滴表面张力越小,越容易下坠。因此,熔池形状和大小不容易控制,常出现夹渣、未焊透、背面凹陷、正面凸起、咬边等缺陷,必须短弧小规范焊接。

在仰焊过程中,焊条直径一般不超过4.0mm,焊接电流比平焊的焊接电流小15~20%。焊条直径过大,会导致焊条熔滴过渡困难;假如焊接电流过大,会促使熔池温度增高,体积增大,金属溶液流动性增加,容易造成熔池金属向下流淌,会使打底层熔孔增大,背面焊缝下凹,填充和盖面层凸起;焊接电流太小,会使根部不容易焊透,产生夹渣及焊缝成形不良等缺陷。

焊前准备

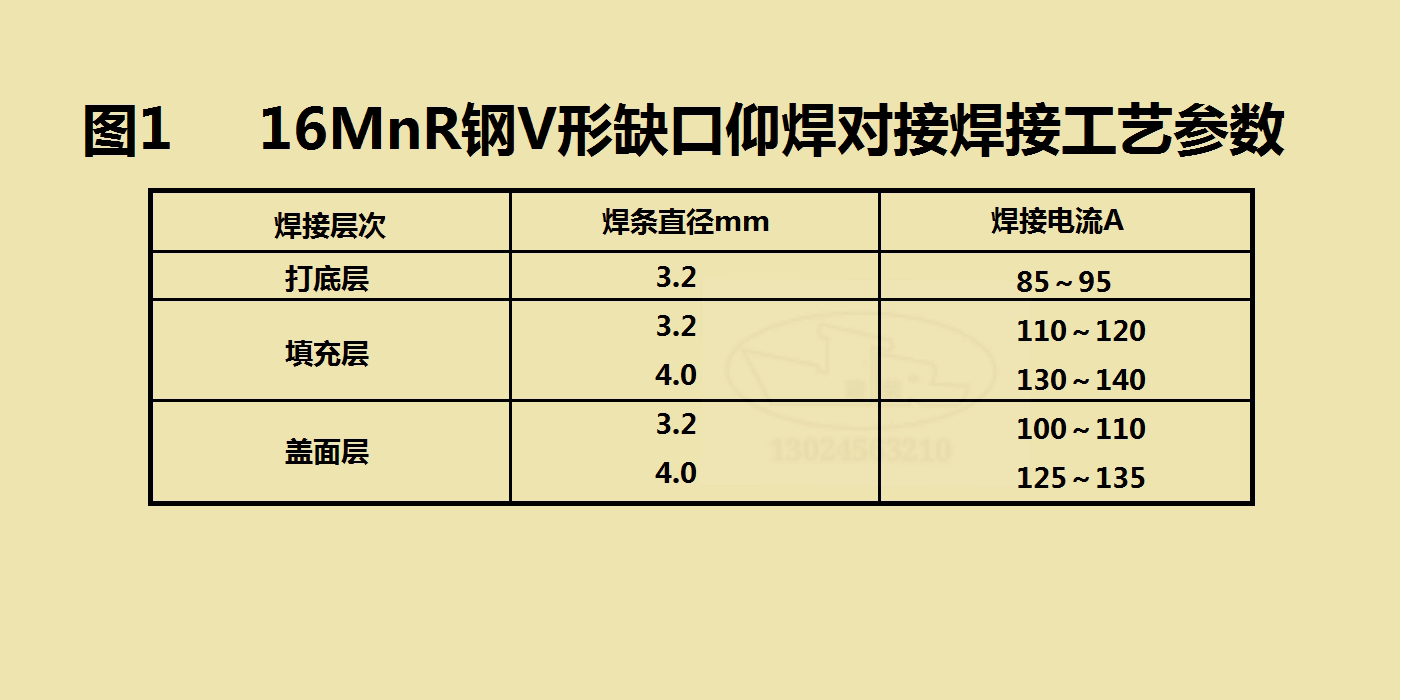

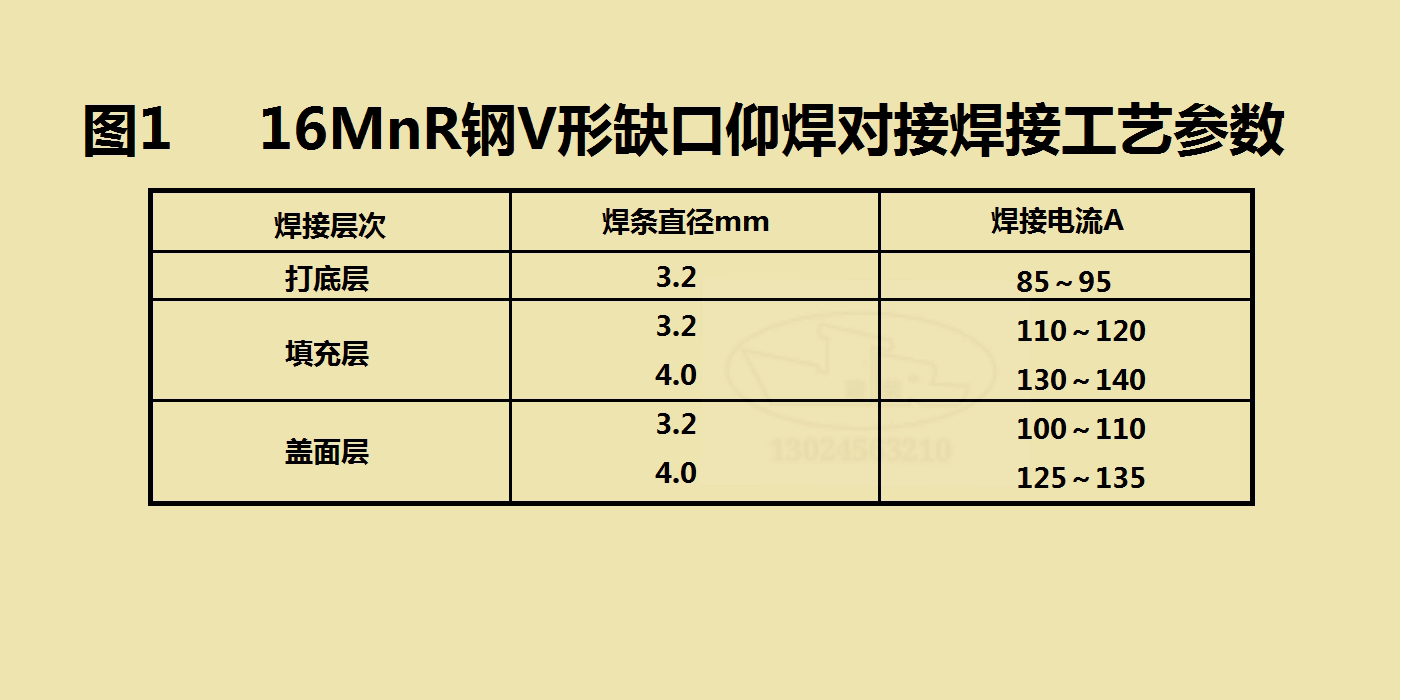

对12mm厚的16MnR钢板进行清理,并60开坡口60°±5°,钝边0.5~1mm,间隙2.5mm,错边量不大于1mm。焊条选用J507,经过350~400℃烘焙2h后放入焊条保温桶,随用随取。焊机采用直流焊机,最好带电弧推力调节功能的,打底层正接,填充和盖面层反接。定位焊缝长度约10~15mm,通常预置反变形2~3°。焊接四层,打底焊尽量连弧焊。焊接参数见图1。

打底层焊

仰焊位打底层焊一般采用连弧焊;只有间隙太大时还得断续焊。连续焊时,电弧在定位焊缝上引弧,并使焊条在坡口内作轻微横向摆动,当焊至定位焊焊接接头时,应稍加预热,将焊条相同坡口根部顶,听到“朴朴”声时,此时坡口根部被焊透,第一个熔池已形成,让电弧1/3在熔池背面、2/3在熔池正面,此时熔池前方应有熔孔,需使熔孔向两侧各熔入0.5~1mm。

运条的方法是这样的:采用直线往返或锯齿形运条,当焊条摆动到坡口两侧时,需稍作停顿,即需一定时间,这一时间是指坡口两侧熔化0.5mm左右,及时观察操控,这样使填充金属与母材熔合良好,并应防止与母材熔合处形成深的夹角(死角),以免清渣困难及填充焊时难以熔化,造成未焊透和夹渣。焊条与焊件平面成90°,与焊接方向成80~85°。焊接时,要把每根焊条分三个时间进行运条,开始时要慢一点,钢板需要预热,以达到焊接温度;中间段焊接速度适中;终焊段焊件熔池及焊条温度较高,焊接速度要快些,收弧时将电弧向回带10~15mm再熄弧,并使其形成斜坡。接头如要连弧焊坡口间隙要小,焊接电流小,熔池也要小,可以采用冷接法。即用角磨机等工具在收弧处磨出一个10~15mm的斜坡,在斜坡上引弧并预热使弧坑温度逐步升高然后将焊条顺着原先熔孔迅速上顶,听到“朴朴”声后稍作停顿,达到正常焊接的温度时再正常焊接,打底层焊缝要薄,高低适中,一般用Av表示应在0.3~0.4。

填充层焊

首先将打底层的熔渣和飞溅物清除干净,接头处焊瘤应铲除、修平,在距焊缝始端10mm左右处引弧,然后将电弧拉回到始焊处施焊。一般采用锯齿形运条施焊焊条与焊接方向夹角为85~90°,焊条运条到焊道两侧一定要稍停留片刻,填充焊接时焊条主要对准两边夹角,防止假渣和未熔合,中间摆动要尽可能快,保证熔池显椭圆形,并且大小一致,使焊缝显内凹。填充层焊完后,其焊缝表面应影剧焊件表面0.5~1mm,保证坡口的棱角(边)不被熔化,以便盖面层焊接时,控制焊缝的直线度。

盖面层焊

焊前仔细清理熔渣及飞溅物,焊接时可采用短弧锯齿形焊接,焊条于焊接方向的夹角为85~90°,焊条摆动到坡口边缘时稍作停顿,以坡口边缘熔化0.51mm为准,为了防止咬边,要保持熔池形状一致,以保证焊缝成形均匀平整。更换焊条时要快,在弧坑前10mm左右引弧,再把电弧拉到弧坑处边缘,沿边缘运条,使熔池与弧坑连接,保证接头平整,进行正常锯齿运条焊接到结束。