关注

这两天给大家分享了G76的使用方法,那么今天详细的给大家分析分析G32、G92、G76这三个螺纹加工指令吧!

一、螺纹加工准备知识

1.螺纹加工的进刀方式:

直进法:小螺距

2.切深式:

常量式:

递减式:

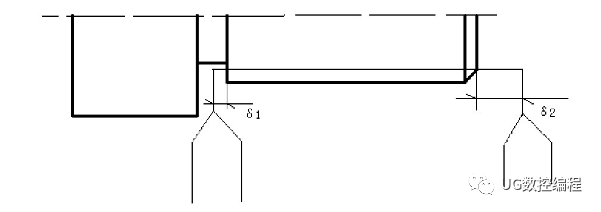

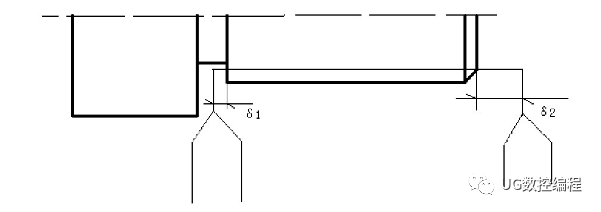

3.升速进刀段δ2与降速退刀段 δ1 :

(空刀导入量δ2与空刀导出量δ1 )

(切入距离δ2与切出距离δ1 )

升速进刀段δ1与降速退刀段δ2如下图所示:

☞

4.三角形螺纹各主要尺寸计算:

经验公式: d = d公 – 0.1P

d:实际大径

d1 = d公 -1.3×P

d1:螺纹小径

h = ( d – d1 )/2

h:牙高

理论公式:d1 = d公 -1.0825×P

h = 0.6495

二、等螺距直螺纹:

指令:G32;

功能:G32指令可以切削加工等螺距的圆柱螺纹、圆锥螺纹和端面螺纹;

格式:G32 X(U)____Z(W)____F____;

说明:①X____Z____:绝对值编程时螺纹终点的坐标;

②U____W____:增量值编程时螺纹终点的坐标;

③F____:螺纹的导程或螺距;

关于车削螺纹注意事项

1、螺纹加工需与主轴转速相适应,过高会因系统响应跟不上而使螺纹出现乱扣现象,经验主轴转速n<=1200/P-80

2、1英寸=25.4mm

3、英制螺纹的螺距以每英寸牙数表示,如19/in——每英寸19牙。螺距=1in/牙数=25.4/牙数

4、加工螺纹时,应留适当的导入导出长度

5、加工多头螺纹时F表示导程,单头螺纹时为螺距

6、加工多头螺纹时,应在加工完一个头后,将车刀用G00或G01方式向左或向右移动一个螺距,然后再按要求编程

7、车削螺纹时,其主轴转速不能改变,否则影响螺纹精度(密封性)

8、螺纹单边牙深h=0.6495X螺距

9、高速切削三角螺纹时,受车刀挤压后会使外螺纹大径尺寸变大,因此车削前的外圆直径应比螺纹大径小些

10、车削内螺纹时,因车刀切削挤压,内孔直径会变小,在车削内螺纹前的孔径应比内螺纹小径的基本尺寸偏大些

11、低速车削螺纹的精度高、表面粗糙度值小,但效率低。

④当加工锥螺纹时,其斜角α﹤45°时,螺纹导程以Z轴方向的值指定;当斜角45°﹤α﹤90°时,螺纹导程以X轴方向值指定,如下图所示:

例2.6.1:加工如下图所示螺纹:

三、螺纹切削循环:

指令:G92(HNC-21T为G82)

功能:G92为简单螺纹循环指令,能够简化程序,该指令可以切削加工圆柱螺纹和圆锥螺纹;

格式:G92 X(U)___Z(W)___R___F___;

说明:1)X____Z____:绝对值编程时螺纹终点的坐标;

2)U____W____:增量值编程时螺纹终点的坐标;

3)R____:螺纹切削起点与螺纹切削终点的半径差,车圆柱螺纹时R为0可省略;

4)F____:螺纹导程(单头螺纹时为螺距)(定位mm)。

四、螺纹切削复合循环

指令:G76

功能:G76可以完成复合螺纹切削循环

格式:G76 Pmra Q△min(单位μm) Rd(单位mm);

G76 X(U)____Z(W)____Ri(单位μm)P单位k(μm)Q△d F____;

例2.6.2:如图2-10所示,为零件图上的一段圆柱螺纹,牙高3.68mm,螺距为6mm,螺纹收尾长度为0.1P,刀尖角为60°,第一次切削深度为1.8mm,最小切削深度为0.1mm,精车余量0.2mm,精车次数1,螺纹切削前精车外圆柱面。