摘 要:以碳化钨(WC)粉末和 NiCl2·6H2O为原料,将化学共沉淀工艺和高温氢气还原工艺相 结合制备了镍包覆 WC复合粉体(WC-Ni)。对 WC-Ni复合粉末的微观形貌、物相组成进行了表征 与分析,研究了化学共沉淀工艺对镍包覆 WC粉体包覆质量的影响。结果表明:在适当料液浓度、 温度和沉淀剂加入体积流量条件下,通过调节晶粒成核速率、粒子间的碰撞几率和颗粒聚集程度, 有利于获 得 分 散 均 匀、包 覆 致 密 的 WC-Ni粉 末。优 化 工 艺 条 件 为 0.4 mol·L-1 NiCl2 + 0.2mol·L-1(NH4)2C2O4,反应温度50℃,沉淀剂加入体积流量0.17mL·s-1。

关键词:WC硬质合金粉末;化学共沉淀法;团聚;微观形貌

中图分类号:TG135 文献标志码:A 文章编号:1001-4012(2021)12-0038-06

硬质合金是通过粉末冶金方法将硬质相(如 WC、TiC)和黏结相(如钴、镍、铁)按照性能需要设 计的形式、比例、分布组合而制成的材料[1-3]。硬质 合金不仅硬度和强度高,同时还具有耐磨、耐热、耐 腐蚀等性能。目前,工业制备硬质合金复合粉末的 主流工艺是球磨法,该工艺是在球磨机中加入若干 不同大小的磨球、碳化钨或其他硬质相粉末、黏结相 金属粉末、酒精等材料,球磨机中的磨球不断对粉末进行碰撞和碾压,使球磨机内的粉末混合,最终实现 合金复合粉体的制备[8]。但是,使用该工艺制备的 合金复合粉体要达到均匀的混合效果,需要相当长 的球磨时间,且制备的粉末粒径难以控制,易存在大 量的黏结相金属团聚,这会对合金性能产生不利 影响。

为寻求更佳的硬质合金制备新方法,研究人员 对硬质合金复合粉末的制备方法进行了许多探索, 主要方法有水热压氢还原法、喷雾转化法、化学镀法 和化学共沉淀法等。候玉柏等[9]采用高压氢还原的 湿法冶金工艺制备了高质量钴包覆碳化钨粉末,讨 论了催化剂、试验温度、硫酸铵、氨水及氧分压等工 艺参数对碳化钨粉末的钴包覆质量的影响,在大量 试验的基础上得到了制备包覆完整的球形碳化钨/ 钴颗粒合适的工艺参数。郭圣达等[10]利用喷雾转 化法制备了纳米碳化钨-钴复合粉末,并研究了喷雾 转化工艺参数对复合粉末微观性能的影响,研究发 现喷雾转化过程中离心转速越大,粉末松装密度越 大,颗粒粒径越小,转化温度的提升可减小颗粒的粒 径。LIU等[11]采用一种新的化学镀工艺,在 WC粉 末上镀覆一层钴金属,用激光将 WC-Co复合粉末 涂覆在钢表面,研究了工艺参数对 WC-Co涂层的 影响,并与工业 WC-Co粉末涂层进行了耐磨性比 较。结果表明,采用新型复合 WC-Co粉末的涂层 组织良好,耐磨性好。

化学共沉淀法具有制备工艺简单、成本低、制备 条件易于控制、包覆均匀、合成周期短,且制备过程 中不会引入杂质元素等优点。孙业熙等[12]将钴粉 制备过程与粉末混合过程相结合,采用化学共沉淀氢气还原工艺制备 WC-Co包裹粉,并以包裹粉为 原料成功制备了 WC-8%(质量分数)Co硬质合金。 王玉香等[13]以钨酸铵、硝酸钴、碳粉为原材料,采用 共沉淀-喷雾干燥法成功制备出超细 WC-Co复合 粉,并研究了还原碳化温度对粉末平均粒径的影响; 吴厚平等[14]探讨粗晶粒硬质合金的制备途径即基 于有机物还原反应机理的化学包裹粉工艺,此方法 可以 解 决 传 统 湿 磨 工 艺 难 以 制 备 粒 径 不 小 于 4.5μm的粗晶粒硬质合金的难题,为制备粗和超粗 晶粒 WC-Co硬质合金提供了新途径。

目前文献中以钴包覆 WC的研究工作较多,镍 包覆 WC的探讨不足[15]。另外,化学共沉淀法工艺 条件对包覆效果的影响规律及机理研究仍有待深入 开展。笔者以 WC粉末为形核剂,利用化学共沉淀包覆反应,将化学共沉淀反应产生的镍盐沉积到 WC粉体表面,得到 WC-镍盐混合物前驱体,再通 过高温氢气还原一步得到镍包覆 WC粉末。分析 了料液浓度、反应温度和沉淀剂加入流量等不同工 艺条件对镍沉淀率及包覆形貌的影响规律,探讨了 镍粒子形核及包覆机理。

1 试验材料及表征方法

1.1 试验材料

试验所用原材料主要包括:费氏粒径为4.8~ 5.2μm的 WC粉体(纯度≥99.96%),氢氟酸(纯度 ≥40.0%),硝酸(纯度≥65.0%),NiCl2·6H2O(纯 度≥98.0%),(NH4)2C2O4·H2O(纯度≥99.5%)。 试验步骤如下。

(1)WC原粉粗化

称量一定量的氢氟酸(HF)与硝酸(HNO3),与 去离子水均匀混合后得到粗化液,将称量的碳化钨 粉体加入粗化液中并充分搅拌30min,之后将粉体 用去离子水洗涤3次后烘干得到粗化后粉体。

(2)包覆混合物前驱体(WC-NiC2O4·2H2O)

将 NiCl2·6H2O 和(NH4)2C2O4·H2O 分别配 制 成 相 同 体 积 不 同 浓 度 的 NiCl2 溶 液 和 (NH4)2C2O4 溶液,将粗化后的碳化钨粉体倒入之 前配置成的 NiCl2 溶液中,再向 NiCl2、碳化钨混合 溶液中加入一定量的盐酸溶液调节混合溶液的pH 值。然后将(NH4)2C2O4 水溶液作为沉淀剂加入到 NiCl2、碳化钨混合溶液中,由于 WC的密度较大,为 了防止 WC的沉降影响均匀性,在包覆的过程使用 电动搅拌器,这不仅能够防止 WC的沉降还能使溶 液混合物混合均匀。化学共沉淀反应过程如下:

(3)高温氢气还原法制备出

WC-Ni合金粉末 将陈化后的混合溶液进行抽滤,然后在真空干 燥箱中干燥。将混合物前驱体粉末在氢气保护气氛 中以恒定高温煅烧得到 WC-Ni复合粉体。高温氢 气还原反应过程如下:

1.2 试验表征方法

共沉淀反应的沉淀率体现出了化学共沉淀反应 的效率、有效性和该工艺投入实际生产的可操作性。 该次试验中沉淀率由下式计算得到:

式中:M后 为共沉淀反应后干燥得到的粉体质量; M理 为共沉淀反应后得到粉体的理论质量。

分别对碳化钨原粉、粗化后碳化钨粉体、化学共 沉淀包覆反应后得到的混合前驱体粉体以及高温氢 气还原后得到的复合粉体进行物相组成分析和微观 形貌分析,测试仪器分别为BrukerD8Advance型 X射线粉末衍射 (XRD)仪、光 学 显 微 镜 和 蔡 思 EVO18型扫描电镜(SEM)。测试过程中 X射线衍 射仪的各工作参数如下:X光管电压为40kV,电流 为 40 mA,测 试 的 准 确 度 ≤0.02°,测 试 速 率 为 10(°)·min-1,测试角度为2°~90°。

2 试验结果及分析

2.1 工艺参数对共沉淀反应沉淀率的影响

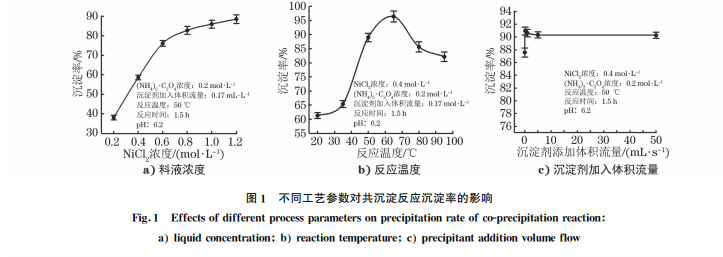

由图1a)可看出沉淀率随料液浓度升高而增 大,在料液浓度升高到0.4mol·L-1后沉淀率升高 幅度开始大幅减小,最后趋于定值。对于该试验而 言当料液浓度为0.4mol·L-1 NiCl2、0.2mol·L-1 (NH4)2C2O4 时,可获得最佳的包覆效果和较高的 沉淀率。由图1b)可看出,沉淀率随反应温度升高 先逐渐增大,当反应温度升高到65℃后沉淀率达 到峰值,然后开始减小。对于该试验而言当反应温 度为50℃时,可获得最佳的包覆效果和较高的沉淀 率。如图1c)所示,共沉淀反应沉淀率随沉淀剂加 入体积流量的加快先大幅上升,在0.17mL·s-1加 入体积流量时达到峰值,之后沉淀率开始逐渐降低 最后趋于平缓。对于该试验而言当沉淀剂加入体积 流量为0.17mL·s-1时,可获得最佳的包覆效果和 最高的沉淀率。

在共沉淀反应中,晶核的生长速率与溶液中 溶质的瞬时浓度密切相关。图2给出了不同沉淀 剂加入体积流量下混合物前驱体粉末的 SEM 形 貌(NiCl2 浓度为0.4mol·L-1;(NH4)2·C2O4 浓度 为0.2mol·L-1,反应温度为50 ℃,反应时间为 1.5h;pH 值为6.2)。随着沉淀剂加入体积流量的 减慢,溶液中颗粒的分散度和 NiC2O4·2H2O颗粒 在 WC颗粒表面包覆的紧密程度和均匀性均得到 提升,当沉淀剂加入体积流量降低到0.17mL·s-1 后,随着加入体积流量的降低 NiC2O4·2H2O颗粒 在 WC颗粒表面包覆的紧密程度和均匀性均开始 降低。

2.2 粉体的物相组成及粉体各阶段包覆效果分析

图3a)为试验所使用的 WC原粉的 XRD谱,可 见试验所使用的 WC原粉无明显杂质元素;图3b) 为试验所使用的前驱体粉体的 XRD 谱,可见化学共沉淀反应试验得到的 WC-镍盐混合物前驱体为 WC-NiC2O4·2H2O,并未引入其他杂质元素,得到 纯净的前驱体粉末;图3c)为混合物前驱体粉末还 原后得到的合金粉末的 XRD谱,可见还原后得到 的 WC-Ni合金粉末为纯 WC相和镍相,无其他杂质 相存在。通过XRD谱可证明化学共沉淀-高温氢气 还原包覆粉体法的可行性和有效性。

化学共沉淀-高温还原制备包覆粉体工艺各阶 段粉体微观形貌如图4所示。从图4a)和b)中可看 出原碳化钨粉体粒径在5μm 左右,且表面光滑,呈 轮廓清晰的椭圆形。图4c)和d)是经粗化液粗化处 理后的粉体,与原碳化钨粉体相比,粗化后的粉体表 面由于受到强酸溶液的侵蚀后出现了较为清楚的沟 壑和台阶状凹陷,这些缺陷的出现增大了碳化钨颗 粒的比表面积,使化学共沉淀反应得到的 NiC2O4· 2H2O颗粒更容易附着到 WC表面。图4e)和f)是 通过化学共沉淀包覆反应得到的 WC-NiC2O4· 2H2O复合粉体,可见 NiC2O4·2H2O 颗粒在 WC 颗粒表面包覆得非常均匀且较为紧密。图4g)和h) 是 WC-NiC2O4·2H2O混合粉体在氢气氛围高温条 件下反应后得到的 WC-Ni复合粉体,可见 WC颗粒 保持了原料粉末的近球状形态,颗粒形貌较为完整, 未发现明显的破碎和变形,镍相在 WC颗粒表面包 覆得较为均匀、致密。

2.3 机理分析

如图5所示,化学共沉淀法就是把沉淀剂加入 混合后的金属盐溶液中,使溶液中含有的两种或两 种以上的阳离子一起沉淀下来,生成沉淀混合物或 固溶体前驱体,过滤、洗涤后得到复合氧化物的方 法。沉淀剂的加入可能会使金属盐溶液中局部沉淀 剂浓度过高,产生团聚或组成不够均匀。产生共沉 淀的主要原因是表面有吸附作用,沉淀表面的离子电荷未达到平衡,其残余电荷吸引了溶液中带相反 电荷的离子。这种吸附与料液浓度、反应温度和沉 淀剂添加体积流量等参数密切相关。

首先,晶核的生长速率和沉淀颗粒的大小与溶 液 中 溶 质 的 浓 度 密 切 相 关,根 据 槐 氏 (Von Weiman)经验公式[16],料液浓度越高,产物颗粒之 间的相互聚集越容易,沉淀生成的速率与溶液的相 对过饱和度成正比。当料液浓度增大时,溶液的相 对过饱和度变大,相同时间内成核的粒子数量增多, 导致晶核之间相互碰撞几率增大,前驱体粒子间的 团聚现象逐渐加剧[17]。另外沉淀生成速率太快还 会导致表面吸附的杂质离子来不及被主沉淀的晶格 离子取代,就被后来沉积上来的离子所覆盖,杂质离 子就有可能陷入沉淀的内部,导致吸留现象的发生。

其次,在化学共沉淀反应中,共沉淀反应沉淀率 随反应温度的升高先增大后减小[18]。这是因为当 温度很低时,溶质分子的能量很低,导致 NiC2O4· 2H2O 晶粒的生成速率很小,所以沉淀率较低。随 温度升高,一方面溶质分子的能量逐渐升高,导致晶 粒的生成速率逐渐增大,但另一方面温度升高会引 起过饱和度降低,从而使得沉淀成核速率减慢,有利 于晶核的长大,得到的沉淀比较紧密。继续升高温 度,会导致生成的 NiC2O4·2H2O 晶粒在溶液中的 溶解度增大,同时也引起溶液中分子动能增加过快, 不利于形成稳定的晶粒,因此晶粒的生成速率又趋 于下降[19]。而且过高的温度一方面会导致沉淀物 的溶解度增大,另一方面,由于吸附是一放热过程, 因此,过高的溶液温度会降低 WC颗粒表面的吸附效果,从而会降低沉淀率并影响包覆效果[20]。

最后,在化学共沉淀反应中,沉淀剂加入体积流 量越大,产物颗粒之间的相互聚集也越容易,这是因 为沉淀剂加入体积流量越大瞬间成核的 NiC2O4· 2H2O粒子数量就越多而粒径却变得越小,导致粒 子之间相互碰撞几率增大且更容易相互黏结。沉淀 剂若分散加入,而且加料的速率较小,同时进行搅 拌,可避免溶液局部过浓而形成大量晶核,有利于制 备纯度较高的晶形沉淀[21]。

3 结论

(1)适当料液浓度下,产物颗粒之间的相互聚 集越容易,相同时间内成核的粒子数量增多,导致晶 核之间相互碰撞几率增大,使得包覆效果变好;料液 浓度 为 0.4 mol·L-1 NiCl2、0.2 mol·L-1 (NH4)2C2O4 时反应生成的前驱体颗粒表面包覆效 果和分散性最佳。

(2)随温度升高,一方面溶质分子的能量逐渐 升高,导致晶粒的生成速率逐渐增大,但另一方面温 度升高会引起过饱和度降低,从而使得沉淀成核速 率减慢,有利于晶核的长大,得到的沉淀比较紧密; 反应温度为50℃时化学共沉淀反应能获得较好的 包覆效果、最大的颗粒粒径和较高的沉淀率。

(3)当沉淀剂加入体积流量越大时,瞬间成核 的 NiC2O4·2H2O粒子数量就越多而粒径却变得越 小,导致粒子之间相互碰撞几率增大更容易相互黏 结。沉淀剂若分散加入,而且加料的体积流量较小, 同时进行搅拌,可避免溶液局部过浓而形成大量晶核,有利于制备纯度较高的晶形沉淀。沉淀剂加入 体积流量为0.17mL·s-1时反应生成的前驱体颗粒 表面包覆效果和分散性最佳,且能获得最高沉淀率。

(4)当沉淀剂的加入体积流量过大可能使得溶 液局部浓度过高,产生团聚或组成不够均匀。另外 沉淀生成速率太快还会导致表面吸附的杂质离子来 不及被主沉淀的晶格离子取代,就被后来沉积的离 子所覆盖,则杂质离子就有可能陷入沉淀的内部,导 致吸留现象的发生。

参考文献:

[1] FERNANDES C M,SENOS A M R.Cemented carbidephasediagrams:Areview[J].International JournalofRefractory Metalsand Hard Materials, 2011,29:405-418.

[2] ORTNERH M,ETTMAYERP,KOLASKAH,et al.The history ofthetechnologicalprogress of hardmetals[J].InternationalJournalofRefractory MetalsandHardMaterials,2015,49:3-8.

[3] 蔡海燕.超粗晶硬质合金的研究现状与发展趋势[J]. 硬质合金,2018,35(4):297-303.

[4] YANGG,MINGYY,LUOBH,etal.Effectsof NbCadditionsonthemicrostructureandpropertiesof non-uniformstructureWC-Cocementedcarbides[J]. MaterialsScienceandEngineering:A,2017,687:259- 268.

[5] LINH,SUNJC,LICH,etal.Afacilerouteto synthesize WC-Co nanocomposite powders and propertiesofsinteredbulk[J].JournalofAlloysand Compounds,2016,682:531-536.

[6] LIU W,SONGX,WANGK,etal.Anovelrapid route for synthesizing WC-Co bulk by in situ reactionsinspark plasmasintering[J].Materials ScienceandEngineering:A,2009,499:476-481.

[7] SUGIYAMAI,MIZUMUKAIY,TANIUCHIT,et al.Carboncontentdependenceofgraingrowthmode inVC-doped WC-Cohardmetals[J].International JournalofRefractory Metalsand Hard Materials, 2015,52:245-251.

[8] 谷万里.机械球磨法制备 Ti3SiC2/Al纳米复合材料 [J].复合材料学报,2006,23(6):134-137.

[9] 侯玉柏,鲍君峰,崔颖.高压氢还原制备钴包球形碳化 钨的工艺研究[J].热喷涂技术,2012,4(3):44-48.

[10] 郭圣达,羊建高,吕健,等.喷雾转化法纳米 WC-6Co 复合粉形貌研究[J].稀有金属,2015,39(1):43-48.

[11] LIUZ,JIAN L,TAO W.Preparationof WC-Co composite powder by electroless plating and its applicationinlasercladding[J].MaterialsLetters, 2006,60:1956-1959.

[12] 孙业熙,苏伟,杨海林,等.一步还原包裹粉工艺制备 WC-Co超粗硬质合金[J].稀有金属材料与工程, 2016,45(2):409-414.

[13] 王玉香,文小强,袁德林.共沉淀-喷雾干燥法制备超 细 WC-Co复合粉的研究[J].世界有色金属,2019 (6):174-175.

[14] 吴厚平,张立,王元杰,等.化学包裹粉工艺制备粗晶 粒 WC-Co硬质合金[J].中国有色金属学报,2010,20 (4):701-705.

[15] MOHAMMADZADEH H,REZAIEH,SAMIM H, etal.Synthesisof WC-Nicompositepowdersby thermochemicalprocessing method based on coprecipitation[J].MaterialsChemistryandPhysics, 2015,149:145-155.

[16] 索鎏敏,华 宁,韩 英,等.氧 化 沉 淀 法 制 备 纳 米 级 Mn3O4 粉体及影响因素[J].微纳电子技术,2009,46 (1):23-28.

[17] 张绍岩,丁士文,刘淑娟,等.均相沉淀法合成纳米 ZnO及其光催化性能研究[J].化学学报,2002,60 (7):1225-1229.

[18] 黄明雯,宋鹂,张金朝.液相沉淀法制备草酸钴粉体的 研究[J].无机盐工业,2008,40(4):31-34.

[19] 刘莹,王文祥,李慧颖,等.草酸盐沉淀法制备钴氧化 物超细粉末前驱体[J].湿法冶金,2017,36(2):101- 105.

[20] 王文祥,刘莹,李慧颖,等.碳酸盐沉淀法制备钴氧化 物超细粉末前驱体[J].湿法冶金,2017,36(3):218- 221.

[21] 李桃英,陈松,苏兰伍.NH + 4 浓度对草酸钴粒子形貌 与粒度影响的研究[J].有色金属(冶炼部分),2008 (6):47-50.

材料与测试网 > 期刊论文 > 理化检验-物理分册 > 57卷 > 12期 (pp:38-43)>