外夹式超声波流量计因其携带和使用方便,广泛应用于纯净水、污水、油品等其他液体介质和天然气、空气等气体介质的测量。外夹式超声波流量计在实际检测过程中应用了时差法原理,实现对流量的测量。时差法在实际应用时,对时差分辨力的要求较高。随着检测技术的发展,特别是时间测量技术的不断更新升级,外夹式超声波流量计流量的测量误差越来越小。电磁流量计的误差一般在3%~5%之间,而外夹式超声波流量计的最大允许误差可以达到1% ,甚至更小。因此,采用外夹式超声波流量计对其进行校准满足三分之一原则,是切实可行的。

根据平时工作中使用经验以及对相关专业资料的研究,总结分析得出,选用外夹式超声波流量计作为标准表时,若超声波流量计安装现场所需的直管段满足不同条件下对直管长度的要求,那么对测量的影响量主要有: 外夹式超声波流量计的最大允许误差、外夹式超声波流量计换能器安装、管道直径测量。

1、外夹式超声波流量计的最大允许误差

外夹式超声波流量计因其安装简便、测量方便的特点,已成为最常用的在线检测设备。它是将一对换能器外夹在测量管道上,互相发射接收超声波信号,声波在检定介质中顺流、逆流行进一段距离,通过两次行进时间的比较,确定被测介质的流速。根据JJG 1030-2007《超声流量计检定规程》可知,最大允许误差分为:±0.2%、±0.5%、±1.0%、±1.5%、±2.5%。而用于电磁流量计的在线测量,则需选用最大允许误差小于等于±1.0%的外夹式超声波流量计。

2、外夹式超声波流量计换能器安装

2.1换能器安装方式

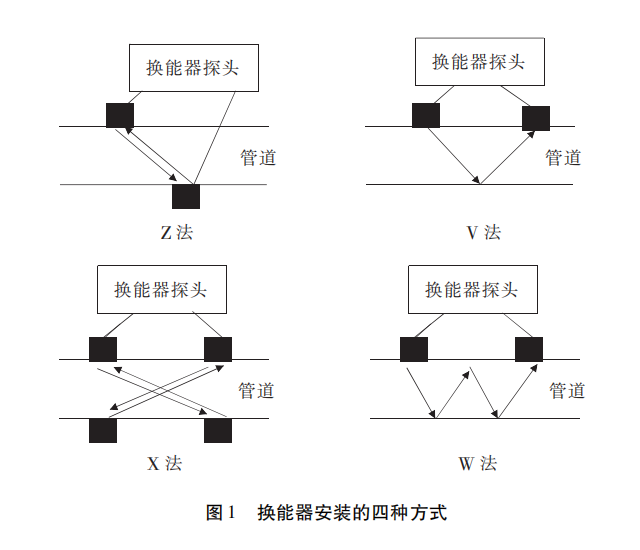

换能器安装方式通常有Z法、V法、X法、W法等,应根据使用说明书并结合现场条件选择最恰当的安装方式,换能器安装方式示意图如图1所示。例如,当流体平行于管轴流动时,通常可采用Z法;当流体流动方向与管轴不平行时,可采用V法或者X法;当管道长度有限时,使用X法可获得较好的精度等。目前,可测的最小管径为Φ25mm,采用V法或W法以扩大声程长度,增加顺逆向声传播时间。而Z法一般用于Φ50mm以上管道。

2.2换能器安装位置

换能器安装的测量管轴线应尽可能与管道轴线一致,并且需保证管内充满液体,两换能器之间的测量管轴线方向距离L需通过计算确定,并通过钢直尺在被测管道上测量出测量管轴线方向的距离,将两换能器安装到位。同时,需注意耦合剂的用量,确保换能器与测量管道要耦合好。并且保证换能器表面的清洁,若表面污物较多,则会影响正常的测量。

大口径管道测量时一般选择Z法安装,安装时一对换能器管道轴向安装距离和管道圆周方向安装角度是否准确,直接关系到超声波流量计流量计量准确与否。目前,超声波流量计换能器在轴向方向安装误差给流量测量结果带来的误差已通过大量实验数据得出,如日本富士公司称,超声波流量计轴向安装偏差1mm,会给流量测量结果带来0.3%的测量误差。

同时,圆周方向的安装误差会影响一对换能器的超声波接受强度,从而影响流量测量结果(但现尚无直接数据引用)。在超声波实际测量过程中,被测管线外部涂层、管道锈蚀以及测试地点狭小等问题,给换能器的准确安装造成很大的困难。以一条DN800mm的输水管线Z法安装为例,其换能器安装标准距离为365mm,而实际安装过程中,轴线方向安装偏差甚至达到10mm(若管道外侧锈蚀严重,安装误差甚至更大),根据经验用公式推算,由安装误差引起的流量偏差达到3.0%,远超过超声波流量计仪表本身最大允许误差1.0%。

3、管道直径测量

3.1管道外径测量

管道直径可采用现场测量结合现场资料确认的方法,按照JJF(苏)228-2019《电磁流量计在线校准规范》的规定,可以采用不低于1级钢卷尺进行现场测量,1级钢卷尺的最大允许误差为±0.1mm+10-4L,但现场采用的是钢卷尺测量管道周长后计算得出管道 的直径,因此,所引入的误差至少在0.1%~0.2%。对于1m的管径直径,引入的误差可达到(1~2)mm。对于管道直径比较小的测量,建议测量时可采用π尺等更精确的测量仪器来进行测量。

3.2管道内径测量

管道内径的数值是通过管道外径测量值减去管径壁厚获得。管径壁厚是采用超声波测厚仪在换能器5个不同位置进行测量后取平均值。超声波测厚仪是根据超声波在已知固体材料中传播的速度和传播的时间来测量出试件的厚度。因此管道的材质必须正确,同时,测量时应保证测量表面的光滑性,当被测表面的粗糙度较大时,则会影响耦合效果,从而造成测量数据的偏差。