废橡胶、废旧橡胶制品加工而成的再生胶可替代一定比例的天然橡胶、丁苯橡胶、丁基橡胶、乙丙橡胶等生产耐腐蚀型橡胶制品。在实际生产中,提高再生胶硫化胶交联程度是改善制品耐化学介质性能的有效方法。那么为何硫化交联密度会影响再生胶硫化胶耐腐蚀性?橡胶制品厂家又该如何通过调整硫化体系来提高产品耐化学介质性能?

1.交联密度影响再生胶硫化胶耐化学介质性

再生胶硫化过程中的交联作用会增加胶料交联密度,从而使得再生胶内部大分子结构中的活性基团和双键逐渐减少;与此同时,硫化后的再生胶胶料内部网状结构HYL6Y4Y2YWFM可以使橡胶大分子链段的运动减弱,低分子物质的扩散作用受到严重阻碍,继而提高再生胶硫化胶对化学物质作用的稳定性以及耐溶剂性和耐热性。

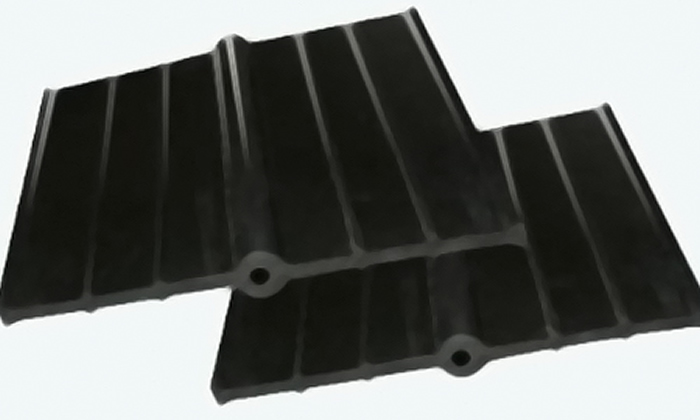

使用丁基再生胶生产耐酸碱防腐衬里时,增加硫化胶交联密度可以明显提高成品耐腐蚀性。

2.硫化剂用量影响再生胶硫化胶耐化学介质性

提高再生胶硫化胶交联密度的常用方法就是增加硫化剂用量,硫磺是最常用的硫化剂。在再生胶防腐制品包括硬度在内的各项物理机械性能允许的条件下,适当提高硫磺用量可明显改善再生胶硫化胶耐化学腐蚀性。在实际生产中,使用30份以上硫磺的硬质硫化胶耐腐蚀性能更好;在低硬度再生胶制品配方中,使用4-5份的硫磺可以制备化学稳定性好的胶料。

3.硫化剂品种影响再生胶硫化胶耐化学介质性

使用再生胶生产耐腐蚀型橡胶制品时,硫化胶内部交联键类型直接影响胶料耐化学介质性。理论上碳-碳交联键稳定性最高,醚键稳定性最低。以丁基再生胶为主要原料制备耐化学腐蚀型橡胶制品时,使用树脂硫化的丁基再生胶耐化学腐蚀性比醌肟硫化体系硫化后的胶料耐腐蚀性更好,远远优于硫磺硫化丁基胶。

在实际生产中,同一种硫化体系硫化不同品种的再生胶时,再生胶硫化胶耐化学介质性也存在一定差异。氧化锌是再生胶硫化体系中常用的配合剂,需要注意的是,氧化锌自身容易受碱的腐蚀,使用再生胶生产对耐碱性要求严格的橡胶制品时应谨慎使用氧化锌。后期小编有机会将继续与您分享再生胶在耐化学腐蚀型胶料中的具体应用。