煤化工用循环泵机械密封和轴承箱组件的设计

煤化工用循环泵机械密封的设计:

要使循环泵运行达到稳定、长久、可靠,必须精心设计高质量的机械密封。怎样用新材料、新工艺、提高杋械密封的耐高温、耐高压和耐磨蚀性是一个重要研究方向。

循环泵的轴封属高压机械密封范畴,美国API682机械密封标准已不能适用,必须采用独特的设计方法。采用单端面、内装式、多弹簧、平衡型、集装式机械密封,主密封材料(动、静环采用具有高强度、高耐磨性材料,弹簧采用进口哈氏C合金,密封圈采用氟橡胶和四氟Ⅴ型圈;该机械密封设计压力为12-25MPa,设计温度为350℃,可以满足工况使用要求。对高温、高压机械密封设计我们已申请了专利,其专利特征在于:在动环或者静环端面上开有若干个均布的流体动压槽,当密封环旋转时,槽能使液体强烈地冷却距它较远的密封端面,进行这种冷却时,在密封环的初始表面上形成与槽数相等的彗星状润滑楔。它既能满足长期输送高温高压的介质时保持无泄漏,又能满足杋械密封的高可靠性、高稳定性和在高压下的灵活追随性,从而提高泵的使用寿命。

机械密封冷却方式采用 API PLAN32冲洗、冷却方案,机械密封腔由封头和杋封压盖形成,在封头一端设计高硬合金的耐磨节流环,与泵轴配合,耐磨节流环与封头之间的问隙应按所选材料的温度变化曲线进行计算设计。整个装置应配有独立的高压密封水系统,机封冲洗水压力应比泵的出口压力大0.2MPa左右。

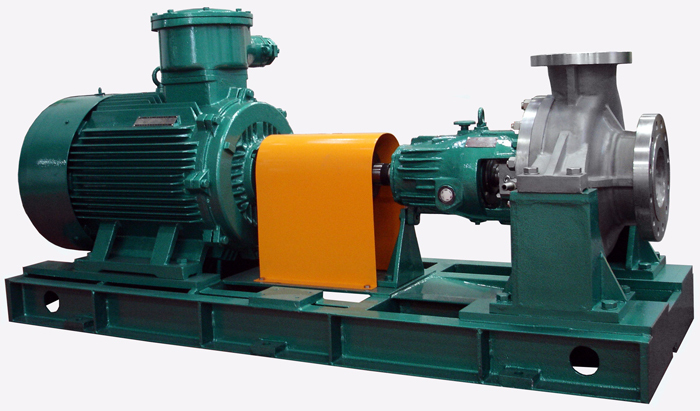

煤化工用循环泵轴承箱组件的设计

循环泵工作时进口压力很高,叶轮处承受轴向力、径向力大,轴承箱组件必须特殊设计,要考虑到止推轴承完全能承受起巨大轴向力,轴承箱、轴必须具有很高的强度、刚度以及可靠性,前、后轴承必须能承受全部的轴向力和径向力。由于该泵在进口未加压调试时,叶轮前后盖板的压力差方向指向泵吸入口,而在进口加压工作时,叶轮前后盖板的压力差方向指向泵的驱动侧,所以在轴承箱驱动侧设计一同向双列角接触球轴承和一只与双列角接触球轴承反向安装的单列角接触球轴承,而泵的径向力全部由设计安装在轴承箱前面的圆柱滚子轴承承受。

循环泵工作温度高,轴承箱应设计较大的油箱,轴承润滑采用稀油润滑。为了很好地冷却轴承和润滑油,轴承箱还必须设计有较大的水冷却腔,冷却水量要经过热屏计算,使传递到电机的溫度降到配套电机所能承受的温度。