预先控制图(Pre Control Chart)简称预控图,是一种直接以公差限为控制限的控制图,不需要事先抽取样本计算控制限,适用于小批量生产,灵活、简便,是一种在实际工作中经常使用的控制图。

常规控制图的优点是使用效率高,有严格的统计理论依据,有一套完整的判异准则,但是有三个主要缺点:

①需要事先抽取25个以上的子组样本计算控制限,这对于小批量生产是不切实际的;

②控制限与公差无关,使控制图的控制作用不直观;

③公式计算复杂,难以手工实现。

预控图的缺点是没有严格的统计理论依据,没有一套完整的判异准则,只适用于计量特性控制。但是它也有很多优点:

①直接以公差为控制限,不需要事先抽取样本计算控制限;

②控制限和公差限相同,容易理解和运用;

③用不同的颜色表示不同的过程状态,直观、活泼;

④适用于小批量生产,灵活有效。

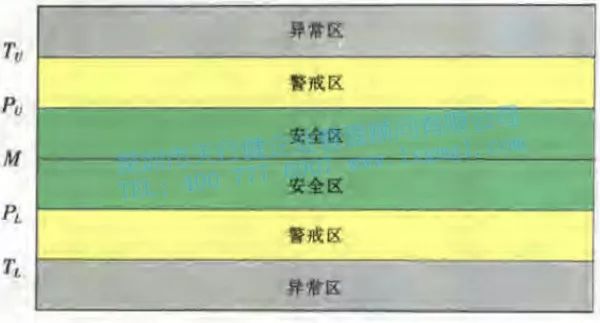

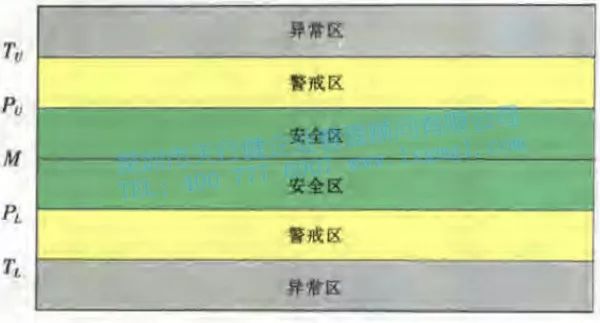

预控图以上下公差限TU,TL为上下控制限,以规格中心为控制中心线,同时设置两条警戒限,位于控制限到中心线距离一半的位置。上警戒限记为PU,下警戒限记为PL。如果仅以公差限为控制限,等点超出控制限时,不合格品已经产生,就起不到控制的作用了。设置了警戒限,可以及时发现过程的异常波动,寻找异常原因,调整生产过程。

预控图把控制图分为三个区域,分别用不同的颜色表示,如上图所示。两条警戒限所夹的绿色区域称为安全区或目标区;上下警戒限与上下公差限之间的黄色区域称为警戒区;上下公差限以外的区域称为异常区或不良区。

使用预控图时,每次抽取一个样品进行检验,把样品值标在图中。相邻的样品点连成折线。对于小批量生产,通常是做全面检验,这时就把每件产品的数值标在图中。如果有点落入红色区域,就认为生产出现异常,需要找出异常原因,排除后再继续生产。如果有点落入黄色区域,也要引起警惕。

预控图没有统一的判异准则,在应用时可以参考常规控制图的判异准则,例如连续3点中有2点落入同一侧的黄色区域内,也可以认为过程异常。

预控图还可以用于每日开工时的设备检验,而不用去管产品批量大小及是否已经使用了其他控制方法。每日开工时,先生产5件产品进行检验。如果这5件产品全部落入绿色区域则认为生产正常。否则就要重新调整设备,再生产5件进行检验,直到5个产品值全部落入绿色区才开始正式生产。

预控图还可以制作成表格的形式,与调查表的功能相似,下面天行健管理咨询举一个例子来说明。

某工厂在每日开工时用预控图对设备做检验,其规格为16.50±0.10mm,将预控图制作成表格形式,某日开工时抽取5件产品进行检验,填写在预控图中。这5个产品值都落入绿色区域,说明当日开工生产正常,可以开始正式生产。

从上面看到,这种表格式预控图可以直接把样品数值填写在表中,既直观又准确。另外,表格式预控图也可以纵向制作。从这个例子可以看出预控图的灵活性与适用性。

预控图误发警报的概率与实际的过程能力有关,在质量特性值服从正态分布的假设下,当CP=1时,公差范围T=TU-TL=6σ。如果生产中心没有偏移,在生产正常时每个点超出控制限(落在异常区)的概率是0.27%,这是误发警报的概率,落在警戒区的概率是13.08%,落在安全区的概率是86.64%,连续5个点落在安全区的概率是0.86645=0.4882=48.82%,约为50%。

实际的误发警报概率受以下几个方面因素的影响:

第一、CP=1是过程能力的最低限度,当CP>1时,误发警报的概率会减小,对6σ过程,误发警报的概率是0.002ppm,连续5个点落在安全区的概率是0.9999999985=0.999999990。

第二、质量特性值服从正态分布的假设是否成立,对于小批量产品,这个条件难以检验,当正态假设不成立时,误发警报的概率一般会更大一些。

第三、过程偏移量一般在1.5σ之内,当过程存在偏移时误发警报的概率会大一些,在CP=1时,如果过程偏移1.5σ,此时误发警报(落在红色区域)的概率约为6.68%;当CP=2时,如果过程偏移1.5σ,此时误发警报(落在红色区域)的概率约为3.4ppm。

可见,对于低质量的过程,预控图误发警报的概率偏大,而对于高质量的过程,预控图误发警报的概率偏小。在实际应用中,预控图的控制限和警戒限可以根据过程能力不同而相应调整。过程能力高时,可以把控制限和警戒限减小一些。

天行健咨询14年来专注于六西格玛、精益六西格玛、六西格玛设计(DFSS)、TRIZ创新技术、精益生产管理、精益布局、TPM管理、IE工业工程等项目辅导咨询、公开课培训、企业内训服务。