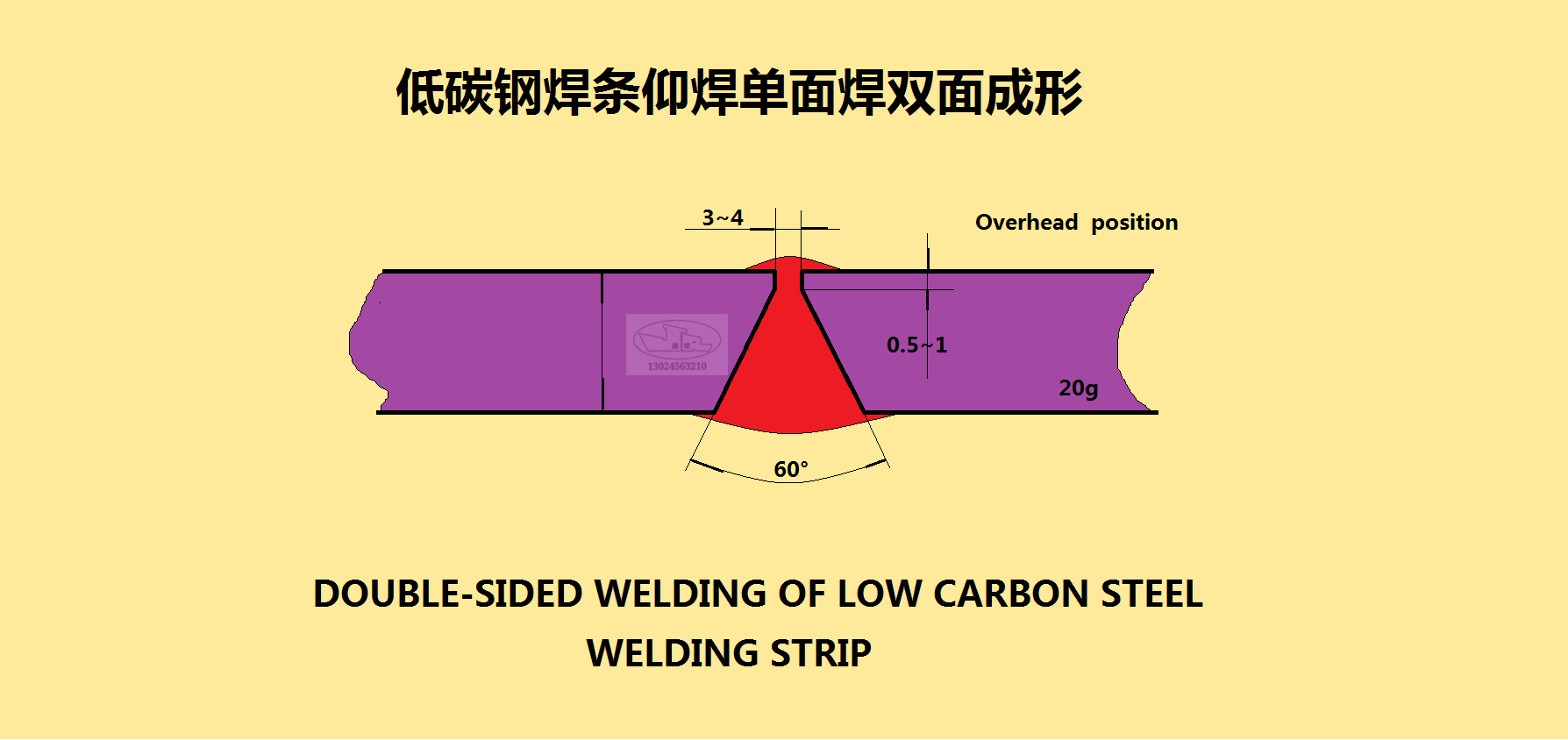

现有12mm厚的低碳钢钢板焊件要对接,而且处于仰焊位置,要求单面焊双面成形。首先将焊件破口制作好焊件清理,清除坡口正背面及其两侧20mm范围内的油、锈及其他污物,使之呈现出金属光泽。再进行装配,装配间隙始焊端约为为3mm,采用常见的J422焊条,定位焊采用与焊接件相同型号的焊条进行定位焊,并在焊件背面点固,焊点长度为10~15mm,宽为15-17mm,厚为5~8mm,错边量小于或等于1.0mm。见下图

低碳钢仰焊焊接工艺参数见图1

操作要点及注意事项

仰焊是焊接位置中最困难的一种,它是靠电弧吹刀和熔化金属的,表面张力作用将熔化金属的表面张力作用将熔化金属过到熔池,而焊条熔滴过渡的重力阻碍着熔滴的过渡,熔池金属受重力的影响,产生下坠而使正面产生焊瘤,在背面易产生凹陷。熔池温度越高,熔池表面张力越小,因此操作时,必须采用短弧焊操作,控制熔池的体积和温度控制焊层厚薄。因为熔池温度的高低,熔池存在的时间,熔池的大小,液态金属堆积的薄厚,直接影响背面成形的好坏。

这种焊件结构通常采用四层四道:

一,打底焊,打底层可采用断弧焊或采用连弧焊手法施焊

1,断弧焊,手法首先在定位焊缝前10~15mm处的坡口一侧引弧,然后将电弧拉回到定位焊缝中心,加热根部,再压低电弧将熔滴送到定位焊缝根部,并借助电弧吹力作用尽量向坡口、根部、背面输送熔滴,同时焊条在始焊部位坡口内作轻微横向快速摆动,当焊至定位焊缝尾部时,应稍作预热,并将焊条向上顶一下,听到“噗噗”声后,表明坡口根部已被熔透,第一个熔池已形成(也称熔池座),并使熔池前方形成向坡口两侧各深入1.5~2mm的熔孔,然后焊条急速向斜下方灭弧。时间间隔0.5~0.8s后重新引弧。

注意:当熔池由亮白色变为黄色时,且液态金属与固态金属的交界线逐渐变小至焊条直径1~1.5倍时,重新引燃电弧,其位置应在交界线前部边缘的下方1~2mm处,当听到“噗”击穿的声音后立即灭弧。焊接时,要保持适当的焊条倾角,焊条与焊接反方向的夹角为70°~80°。

焊接过程中,一般采用两点击穿法,左、右两侧钝边应完全熔化,并深入每侧母材1.5~2mm。运条速度要快,灭弧动作要迅速利落,焊条不摆动,并使焊条总是向上探,利用电弧吹力可有效地防止背面焊缝内凹,正面出现焊瘤。焊件背面应保持焊缝凸起,施焊时焊件背面应保持2/3弧柱长度,且穿透熔孔的位置要准确。

灭弧与燃弧时间要短,焊条不摆动,电弧燃烧0.8~1s,并穿过熔孔1/3左右,然后急速向该坡口侧后方灭弧,每次燃弧位置要准确,焊条中心要对准熔池前端与母材的交界处。施焊中应注意熔池液态金属,一旦与已凝固金属接触立即断弧,电弧正常燃烧时间限制在1s以内绝不能长。否则熔池温度过高,熔池体积增大将造成背面凹陷过深。

更换焊条前,要在熔池边缘部位迅速向背面补充2-3滴熔滴金属。使熔池缓冷,然后将电弧向后侧衰减熄弧,甩头边缘要薄,有利于接头。迅速更换焊条后,并在弧坑后部8~10mm坡口内引弧,用连弧手法运条至原弧坑时,将焊条沿着预先作好的熔孔,向坡口根部顶下,听到“噗噗”后,稍停,在熔池中部斜下方灭孤,随即恢复原来的断弧手法。

打底层焊道要细而均匀,外形平缓,防止背面焊道产生凹陷,否则对于第二道焊缝施焊时,易产生夹渣和未熔合等缺陷。

2,连弧焊手法,引弧时要在定位焊缝上引弧,并使焊条在坡口内作轻微横向快速摆动,当焊至定位焊缝尾部时应稍作预热,将焊条向上顶一下,当听到“噗噗”声时,表明坡口根部已被熔透,第一个熔池形成,且使熔孔向坡口两侧各深入0.5~1mm。运条方式采用稍作横向摆动或直线往复运条,当焊条摆动到坡口两侧时,需稍作停顿,使填充金属与母材熔合良好,并防止咬边。焊条的角度与焊件下平面夹角为90°,与焊接反方向夹角约70°~80°。

接过程要采用短弧施焊,电弧长度控制在3mm以内,利用电弧吹力把液态金属托住,并将一部分液态金属送到焊件背面。为保证新熔池叠压前一熔池的1/2处,焊接速度要适当加快,以减少熔池截面积和形成薄焊层,减轻焊层的自重。焊条的倾角要正确,施焊时保证焊件背面有2/3弧柱长度。焊层表面要平直,避免下凸。否则,给下一层焊接带来困难,易产生夹渣、未熔合等缺陷。

收弧时,先在熔池前方作一熔孔,然后将电弧向后回带10mm左右,再熄弧,并使其形成斜坡。接头时,如采用热接法。在弧坑后面10mm的坡口内引弧,当运条到弧坑根部时,应缩小焊条与焊接方向的夹角,同时将焊条顺着原先熔孔,向坡口根部顶一下,听到“噗噗”声后,稍停并恢复正常手法焊接。

接头采用冷接法。在弧坑冷却后,用砂轮或扁铲对收弧处打磨一个10-15mm的斜坡,并在斜坡上引弧并预热,使弧坑温度逐步升高,然后将焊条顺着原先熔孔迅速上顶,听到“噗噗”声后,稍作停顿,恢复正常手法焊接。

二,填充层焊接要分二层二道进行施焊在施焊填充层前,应对打底焊道仔细清理干净。在焊缝始端10mm左右处引弧,然后将电弧拉回始焊处施焊。采用短弧、月牙形或锯齿形运条法。弧长最好控制在3mm以下,防止产生气孔。焊条与焊接反方向夹角为85°~90°焊条摆动到两侧坡口处时,应稍作停顿,中间快些,可用秒速运条212法,以形成较薄的焊道。让熔池始终呈椭圆形,并保证其大小一致。

三,盖面层焊接引弧同填充层,采用短弧、月牙形或锯齿形运条。焊条与焊接方向夹角为90°。焊条摆动到坡口边缘时,要稍作停顿,以坡口边缘熔化1~2mm为准,要细心盯住两侧熔合程度,以防止咬边。可用秒速运条111法,焊接速度要均匀一致,使焊缝表面平整。接头可采用热接法。换焊条同填充层,在弧坑前10mm左右处引弧,然后把电弧拉到弧坑处划一小圆圈,使弧坑重新熔化,随后进行正常焊接,这就是通常焊法。