摘 要:某4340钢齿轮在试验台上运行4h后发生断齿,通过宏观观察、渗透检测、磨削烧伤检 测、金相检验、化学成分分析、非金属夹杂物评定、平均晶粒度评定、硬度测试、渗氮层深度测定、扫 描电镜和能谱分析对齿轮断齿原因进行了分析。结果表明:由于齿轮在运行前已存在淬火裂纹,在 齿轮运行过程中啮合受力,裂纹扩展导致断齿。

关键词:4340钢;齿轮;断齿;淬火裂纹

中图分类号:TG115.2 文献标志码:B 文章编号:1001-4012(2022)05-0034-06

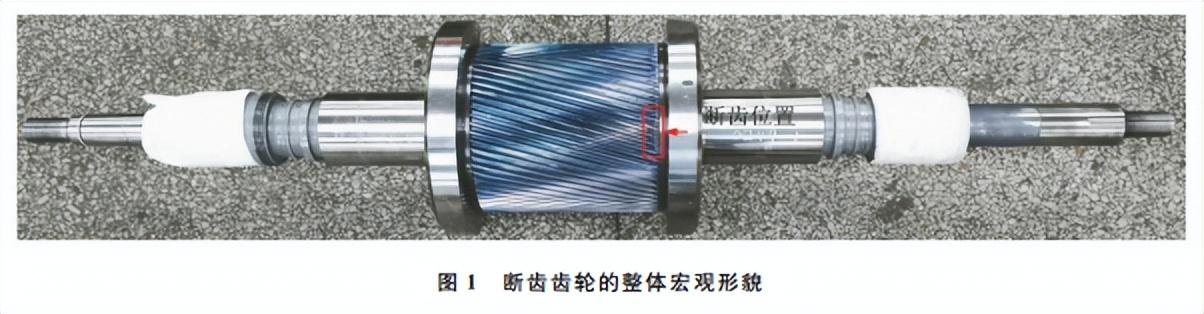

某压缩机用从动齿轮在试验台上运行4h后发生 断齿,该齿轮的整体宏观形貌如图1所示。该断齿齿 轮材料为4340钢,工艺流程主要为:锻造→热处理→ 插齿→渗氮处理→磨齿等;其中热处理工艺为815℃ 淬火4h+565℃回火10h,渗氮工艺为537℃,20h,氨 分解率至15%~35%(体积分数,下同)时氮化和537℃, 20h,氨分解率至65%~85%时氮化。为查明齿轮断齿 的原因,笔者对该齿轮进行了理化检验和分析。

1 理化检验

1.1 宏观观察

从图2所示断齿的宏观形貌可以看出,齿轮有 4个断齿,断口形状基本一致,断齿与其他位置发生 碰撞而出现不同程度的损伤。

观察断齿附近区域,发现断齿上方齿侧有裂纹的 齿多达11个,裂纹起源于齿轮端面,由下至上沿齿长 度方向扩展,每个齿侧的裂纹分布均为从齿底逐渐延 伸至齿尖,裂纹长度逐渐变短直至消失;断齿下方也 发现有2个齿在齿侧处存在裂纹(见图3)。

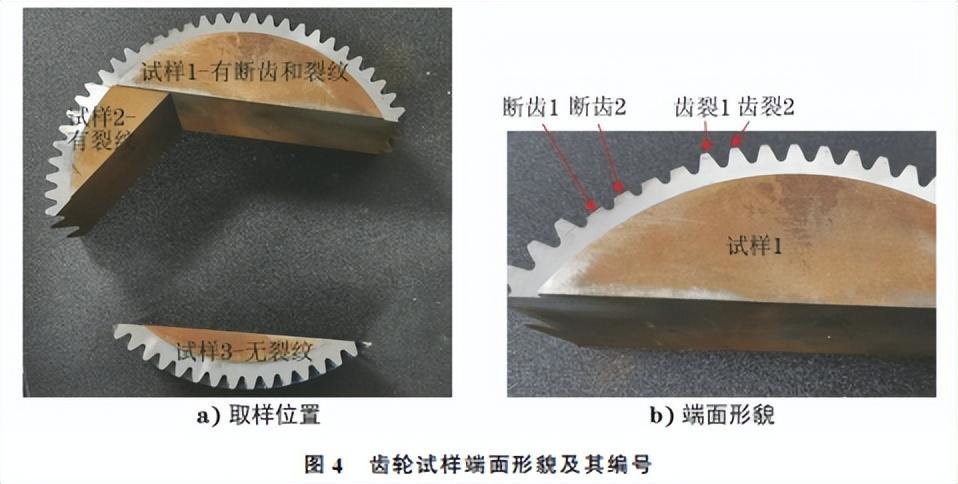

沿图2 中 虚 线 框 位 置 切 割 试 样,用 于 观 察 齿 轮端面的形貌;取下3块试样,分别编号为试样1、 试样2和试样3[见图4a)]。试样1和试样2分别 取自断齿和 开 裂 齿 位 置,试 样 3 取 自 无 断 齿 或 开 裂齿的位置;在 断 齿 左 右 两 侧 的 齿 轮 端 面 上 均 发 现裂纹[见图4b)],故对其进行无损检测,以便展 现齿轮端面清晰的裂纹形貌。

1.2 渗透检测

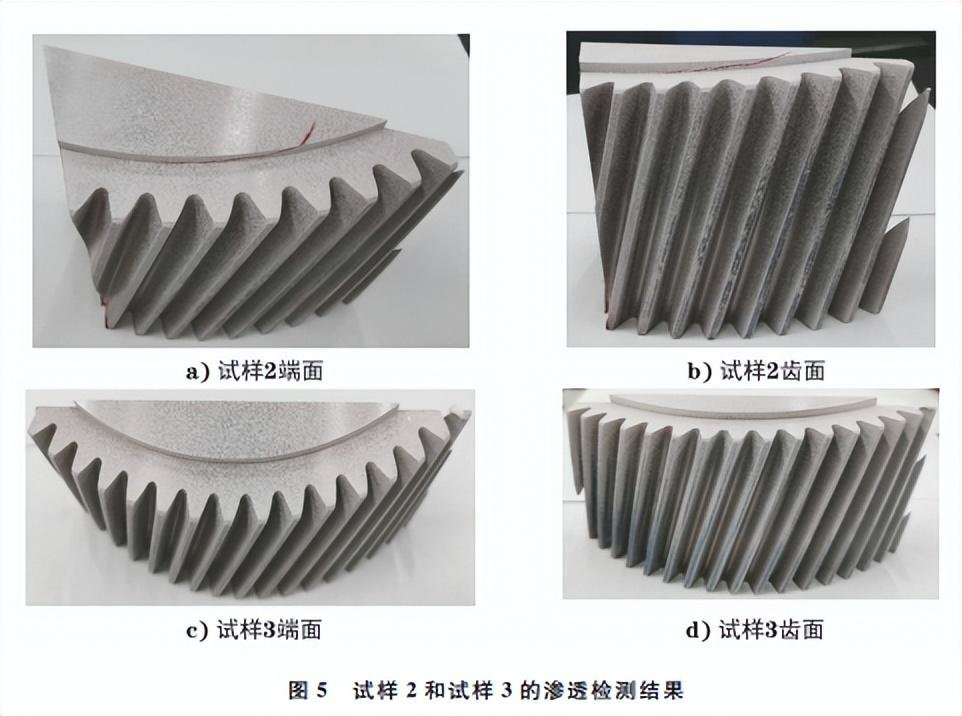

对试样2和试样3进行渗透检测,发现试样2 轴颈上有明显裂纹,而试样2的齿面并未发现裂纹; 在试样3的端面和齿面均未发现裂纹(见图5)。

1.3 低倍检验

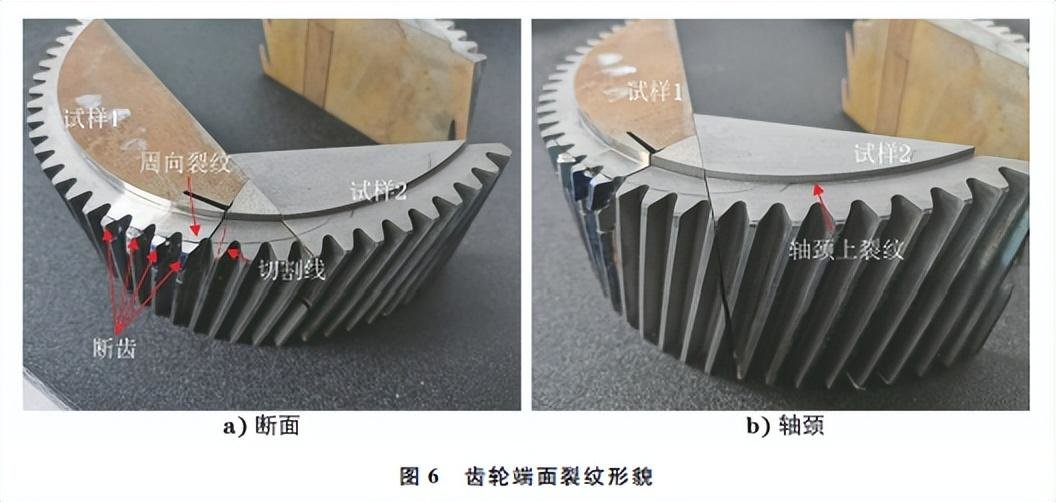

对试样1和试样2的端面进行腐蚀,可以清晰 地观察到试样1和试样2的端面上有一条周向裂 纹,并且正好与断齿断口面及其他齿侧的裂纹重合; 在周向裂纹的右侧尾部附近,试样2轴颈上的裂纹 也延伸到端面(见图6)。

1.4 磨削烧伤检测

考虑到对齿轮氮化处理后进行过表面磨削加 工,可能 会 产 生 磨 削 裂 纹,因 此 选 择 试 样 1 和 试 样3的部分区 域 进 行 磨 削 烧 伤 检 测,在 其 齿 面 上 均未发现明 显 回 火 特 征,说 明 裂 纹 产 生 与 磨 削 加 工无关(见图7)。

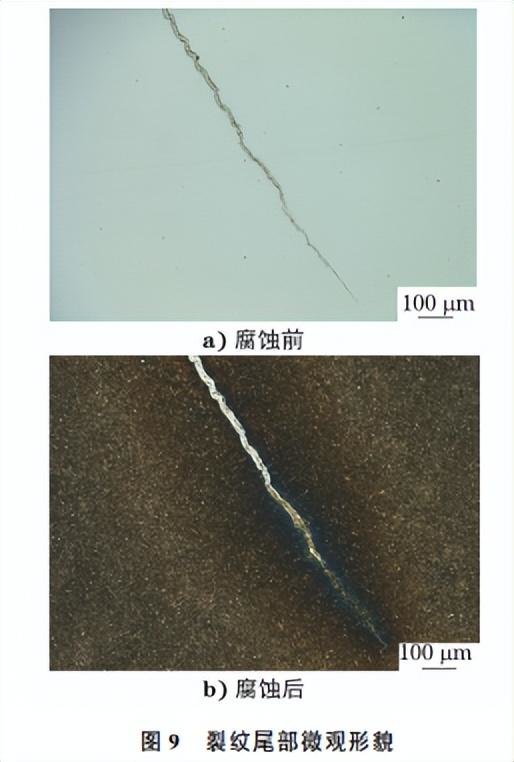

1.5 金相检验

沿图6的虚线切割,垂直于周向裂纹制备金相试 样。裂纹开口处及尾部微观形貌如图8,9所示,从图 8,9可以看出:试样抛光后发现裂纹纤细,裂纹开口处较宽,尾部尖细,有断续状的细小尾巴[1] ;腐蚀后在裂纹两侧均发现大量氮化白亮层,未发现脱碳现象,故推 测此裂纹发生在氮化处理之前。结合齿轮制造工艺流 程分析可知,该周向裂纹是在热处理过程中形成的淬 火应力裂纹[1]。齿轮心部显微组织为回火索氏体,为 正常的调质组织,未发现其他异常组织(见图10)。

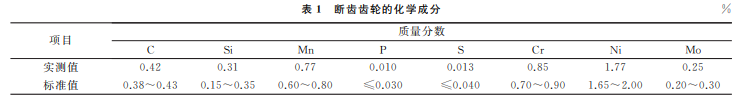

1.6 化学成分分析

在 断 齿 附 近 取 样 ,依 据 ASTM E415—17 图10 齿轮心部微观形貌 StandardTestMethodforAnalysisofCarbonand Low-alloy Steel by Spark Atomic Emission Spectrometry,使用 MAXxLMM14型斯派克火花 源原子发射光谱仪对试样进行化学成分分析,结果 如表1所示。可见断齿齿轮的化学成分符合 SAE J404-2000ChemicalCompositionsofSAEAlloy Steels对4340钢的化学成分技术要求。

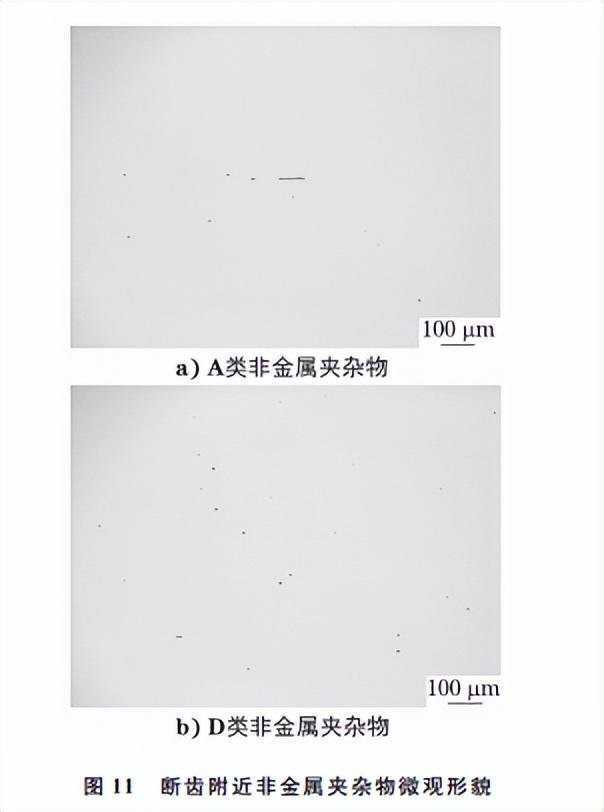

1.7 非金属夹杂物评定

依据 ASTM E45-18aStandardTestMethods forDeterminingtheInclusionContentofSteel,分 别在断齿附近取样,采用 DMI3000M 型徕卡光学显 微镜分析评定非金属夹杂物,结果如表 2 和图 11 所示。

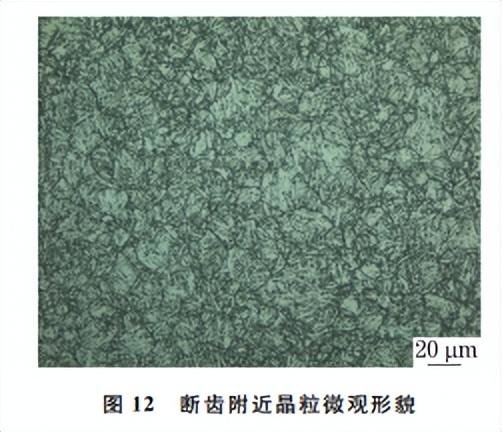

1.8 平均晶粒度评定

依据 ASTM E112-13StandardTestMethods forDeterminingAverageGrainSize,在断齿附近 取样,采用 DMI3000M 型徕卡光学显微镜分析评定 晶粒度,结果显示平均奥氏体晶粒度为9.5级(见图 12)。

1.9 硬度测试

依 据 ASTM E10-18Standard Test Method forBrinellHardnessof MetallicMaterials,使用 DIA TESTER2RC型布洛维硬度计对齿轮心部进 行硬度测试,心部测试结果为301,302,305 HBW, 均低于客户提供的硬度技术要求(320~360HB)。 依据 ASTM E18-20StandardTestMethods forRockwell Hardnessof Metallic Materials,采 用 FR-3e型数显洛式硬度计进行节圆表面硬度试 验,节圆表面测试结果为84.8,84.9,85.3HR,均符合客户提供的硬度技术要求(84~88HR)。

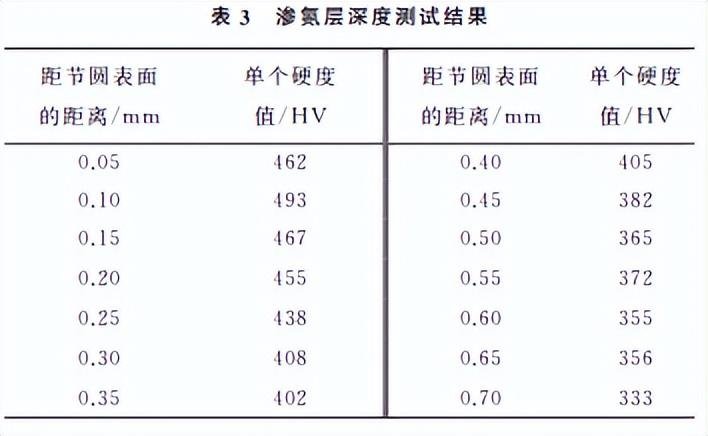

1.10 渗氮层深度测定

依据 GB/T11354—2005 《钢铁零件 渗氮层 深度测定和金 相 组 织 检 验》,采 用 402MVA 型 显 微硬度计进行渗氮层深度测试。测试结果如表3 所示,由测试结果可知,渗氮层深度为0.48 mm, 符合 客 户 提 供 的 渗 氮 层 深 度 技 术 要 求 (0.46~ 0.58 mm)。

1.11 扫描电镜观察和能谱分析

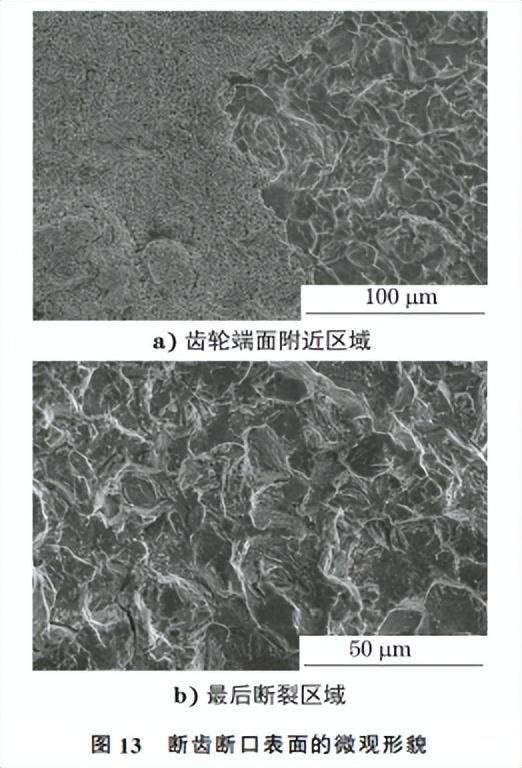

采用扫描电镜对断齿断口表面的微观形貌进行 观察,发现大部分断口均已被氧化,但在齿轮端面附 近断口上的部分区域,可能发生氧化层脱落,部分形 貌疑似为脆性沿晶断口形貌[见图13a)];在最后断 裂区域无氧化迹象,断口形貌为具有河流花样和舌 状花样的解理断口形貌和具有韧窝和撕裂棱的韧性 断口形貌特征的准解理形貌[见图13b)]。

对断齿断口覆盖层进行能谱分析,发现覆盖层含 有较高含量的氮元素,说明沿断齿开裂的裂纹两侧覆 盖层为氮化层,进一步证实此裂纹发生在氮化处理之 前,能谱分析区域如图14所示,分析结果如表4所示。

2 综合分析

从化学成分和非金属夹杂的分析结果可知,该 齿轮的化学成分符合SAEJ404-2000标准对4340 钢化学成分的技术要求;且非金属夹杂物较少,纯净 度较高,说明原材料成分无异常,无明显冶金缺陷。

从显微组织、平均晶粒度和硬度测试结果可知, 齿轮材料的显微组织正常,晶粒比较细小,说明热处 理过程中并未因温度过高或处理时间较长而导致晶 粒长大;齿轮心部硬度低于客户提供的技术规范要 求,可能与回火温度和时间有关;齿轮表面硬度和渗 氮层深度均符合客户提供的规范要求,说明渗氮处 理工艺无明显异常。

通过低倍检验结果可知,断齿上下两侧的其他 齿面均有裂纹,在齿轮端面也发现裂纹。齿轮端面 的裂纹沿周向分布,与断齿断口面及其他齿侧的裂 纹相重合。 从金相检验结果可知,齿轮端面上的裂纹和轴 颈上的裂纹都具有淬火应力裂纹典型特征,且端面 裂纹两侧有明显的氮化白亮层;通过扫描电镜和能 谱分析也发现断口面氮元素含量较高,进一步说明 了裂纹是在氮化处理前形成的,因淬火处理发生在 氮化处理之前,故可推断,齿轮端面和轴颈上的裂纹 为淬火裂纹。

金属淬火应力裂纹是指零件或工件在淬火冷却 过程中,由于局部应力过大而引起的淬火裂纹[1]。 在实际生产过程中,钢制零件或工件由于结构设计 不当,材料选择不当,存在锻造缺陷(如表面折叠、表 面或次表面偏析、裂纹等)[2],淬火温度控制不当,淬 火冷速不当等因素都可能导致淬火裂纹。

结合断齿齿轮裂纹宏观形貌和金相检验结果可 知,裂纹形成在氮化处理之前,为典型的淬火裂纹。

3 结论

该齿轮断齿是由于齿轮氮化处理前已存在淬火裂 纹,在齿轮运行过程中啮合受力,裂纹扩展导致断齿。

参考文献:

[1] 胡世炎.机械失效分析手册[M].成都:四川科学技术 出版社,1999.

[2] 王广生,石康才,周敬恩.金属热处理缺陷分析及案例 [M].北京:机械工业出版社,2007.

<文章来源 > 材料与测试网 > 期刊论文 > 理化检验-物理分册 > 58卷 > 5期 (pp:34-39)>