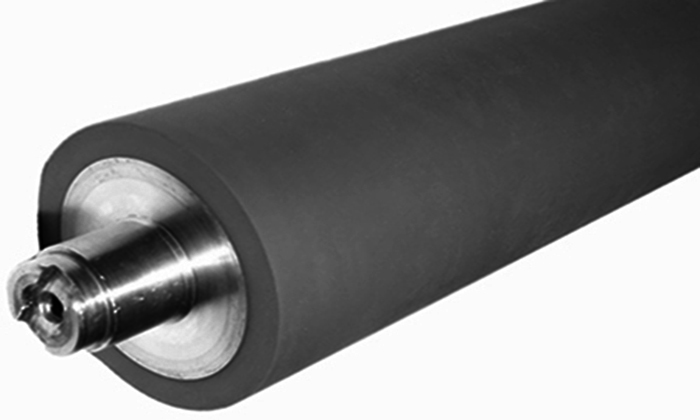

传统的造纸胶辊以天然橡胶为主要原料,或者将天然橡胶与丁苯橡胶/顺丁橡胶并用。随着再生胶生产工艺的不断进步,越来越多的再生胶用于造纸胶辊生产中。造纸胶辊对胶料的硬度有严格要求,不同造纸胶辊硬度需求不同。那么在实际生产中,使用再生胶生产造纸胶辊时,橡胶辊生产厂家是通过哪些方式来调节胶辊硬度的?

调整再生胶制品硬度,厂家主要从硫化体系、补强体系和软化体系入手。一般情况下,使用硫磺硫化后的胶料硬度较高,炭黑可以提高胶料硬度,软化剂则可以降低再生胶硬度。使用再生胶生产高性价比的造纸胶辊时,橡胶辊生产企业可以根据产品硬度需求增减配合剂用量,调整造纸胶辊配方。

1.低硬度造纸胶辊硬度调整方法

使用再生胶或再生胶与天然胶并用生产低硬度造纸胶辊时,选择硫磺硫化一般配合促进剂M。使用轻钙填充、配合适量碳酸镁,进一步提高胶料机械强度与耐热性能。黑白油膏组成的软化体系能起到降低胶料硬度、改善粘合性的作用;生产硬度在30-40度左右的造纸胶辊多使用黑白油膏软化。

在实际生产中,硬度在60度以下的造纸胶辊多是通过增加软化剂用量来调低胶料硬度的。

2.高硬度造纸胶辊硬度调整方法

使用再生胶生产高硬度(60-90度)造纸胶辊时,橡胶辊生产厂家通常选择增加炭黑等补强填料用量来提高硬度;或者适当增加硫磺HYL27Y11Y2LWFM用量、提高胶料硬度。需要注意的是,当造纸胶辊配方中炭黑用量超过70份时,胶料自粘性会明显下降,导致胶辊生产过程中出现胶片贴合困难、容易脱层的问题,因此炭黑用量不宜过多。之后选择合适的软化剂调整胶料粘合性。

与提高炭黑用量相比,通过增加硫磺用量的方式来提高造纸胶辊硬度更加方便,可以在提高硫化胶硬度的同时保证胶料柔软性、自粘性,胶辊贴合成型顺利进行。这种方法需要注意的是,硫磺用量增加会导致胶料耐热性能变差。

3.常见造纸胶辊配合剂用量参考

在实际生产中,再生胶或再生胶与天然橡胶/合成橡胶并用生产硬度在80-90度的真空胶辊、压榨胶辊时,建议将硫磺用量控制在5-8份之间,再通过调整炭黑用量达到所需硬度。再生胶生产硬度(95-100度)更高的造纸胶辊如毛布导辊、案辊这些不需要承受较大压力、且对弹性要求不高的胶辊时,可以直接采用增加硫磺用量的方法调高胶料硬度。

使用再生胶降低造纸胶辊原料成本时,由于再生胶的物理机械性能与工艺性能和天然橡胶、合成橡胶有一定差距,橡胶辊生产企业一定要适当调整橡胶制品配方以及生产工艺参数,满足不同使用场合的橡胶辊的硬度需求,更好地协调硬度与粘合性等指标的关系。