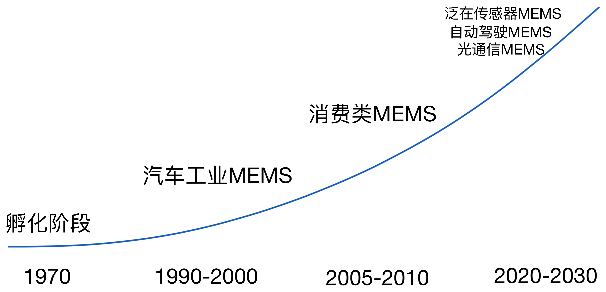

微机电系统(MEMS,Microelectromechanical systems)是一种在微米操作范围内将微电子技术和机械工程融合到一起的工业技术。其最初产生于1950至1960年代,迄今为止已经经历了至少三次较大的应用浪潮[1],分别为孵化阶段、汽车应用以及消费类应用。从烟雾传感器、压感芯片、测温芯片,到手机的中的麦克风、陀螺仪等,MEMS已经深入到工业和生活的方方面面,而随着物联网的发展,未来对传感器的需求也将呈指数级上升。

MEMS结构属性需求

MEMS晶粒的机械结构包括但不限于悬臂结构、齿轮结构、铰链结构、桥型结构以及薄膜结构,这些结构宏观上非常脆弱,但能够精密地相对运动。在封装前,MEMS芯片的这些核心结构被直接暴露在外,许多MEMS芯片的物理结构极其敏感(例如薄膜结构)。如果采用传统刀轮切割技术,加工过程中冷却水的使用将会使得芯片暴露在外的结构出现污染以及物理损坏;而激光内部改质切割技术全程洁净干燥且无接触,自然成为了行业内切割MEMS芯片的最有效方案。

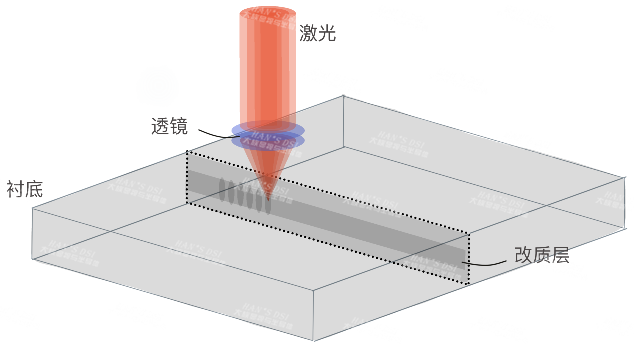

激光内部改质切割技术

激光内部改质切割技术是由红外激光聚焦到材料内部,经过激光扫描后形成多层改质层,其利用了激光引导热裂纹的方法原理(LITP, laser induced thermal-crack propagation),促使材料沿预设切割方向自然裂开的工艺。经过激光内部改质切割的MEMS硅晶圆,可以通过直接扩膜来实现晶粒之间分离。该技术除了前面提及的洁净干燥优势,另外在加工时产生的切割损耗(kerf loss)也基本完全消除,从而可减小晶圆片的预设切割道、增加单片晶粒数量,最终提升产品良率、节约制造成本。

激光内部改质切割示意图

技术创新升级

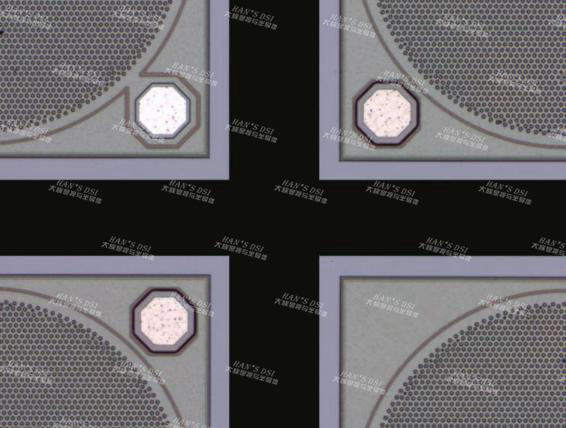

虽然激光内部改质切割方案在切割过程中不产生碎屑、脏污等污染,但是在扩膜分片过程中,分开的界面处从原理上仍然有可能掉落硅屑,从而影响较敏感产品的良率。大族显视与半导体针对硅衬底的特点,自主研发出独特的光学系统,能够有效优化激光单脉冲的打点几何形状、控制裂纹形貌,以此提升裂纹向解理方向扩展的简易程度;该光学方案有效优化切割后的断面平整度,减小侧壁的表面积,从而在根本上抑制了硅屑的产生。

大族显视与半导体激光内部改质切割设备加工时产生的引导裂纹形状比一般激光硅切割设备更锐利,因此可以使用更少的扫描次数来完成裂纹在垂直晶圆面方向上的裂纹接力,从而产生更好的断面均匀性;切割后的整体直线度在5μm以内,扩膜后无双晶且没有产生可见的硅屑。

「MEMS硅晶圆」激光内部改质切割设备

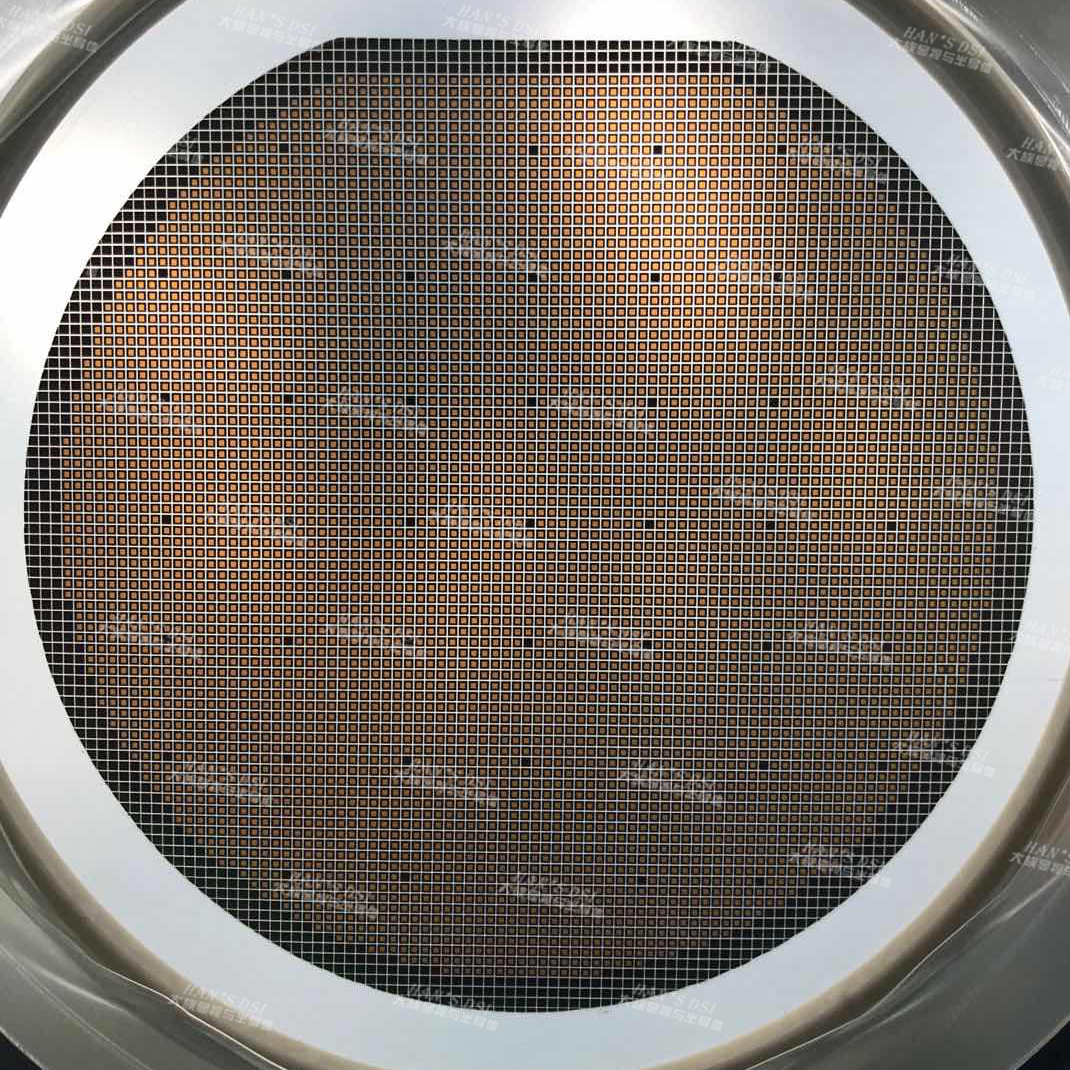

产品加工效果

扩膜后效果

Reference

[1] R. Bogue, Recent developments in MEMS sensors: a review of applications, markets and technologies, Sens. Rev. 33 (4) (2013) 300304.