电炉钢包具有苛刻的使用工况:出钢温度高(1640~1690℃),钢种多达1000种,渣系碱度范围大(n(CaO)/n(SiO2)=0.5~5),精炼时间长(120~150min),加热功率大等,其包底工作层长期以来采用铝镁碳砖、铝尖晶石碳砖、镁碳砖等含碳机压砖砌筑。然而,按照超低碳钢和高品质钢种冶炼的要求,钢水炉外精炼比例增加,冶炼时间变长,导致钢水温度升高,在钢包中的停留时间延长,这对钢包用耐火材料的要求越来越高。

刚玉-尖晶石浇注料以其良好的抗碱性渣侵蚀性和优异的高温力学性能等被广泛应用于转炉钢包渣线以下的工作层。将预合成或原位生成的镁铝尖晶石引入刚玉质浇注料中,主要是为了提高抗渣性和改善高温力学性能。预合成的镁铝尖晶石具有更大的晶粒尺寸,良好的化学稳定性和低的溶解度,以及优异的体积稳定性,特别适合用在高温高压的钢包底部。为此,宝钢电炉炼钢厂决定试用刚玉-尖晶石浇注料取代正常使用的铝镁碳砖,用于圆方坯生产线的钢包包底工作层。

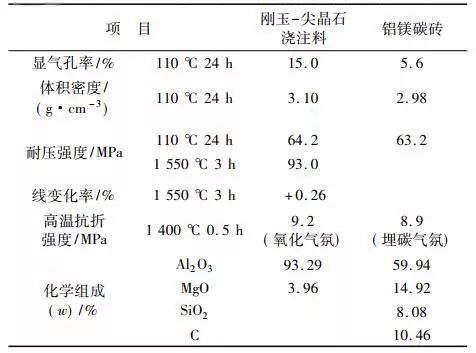

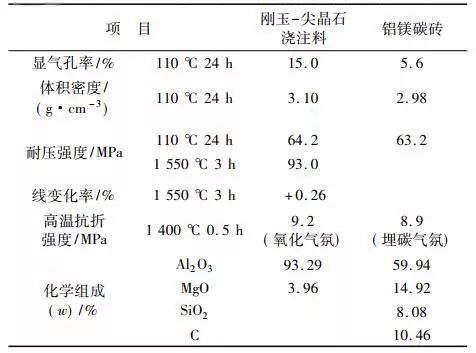

刚玉-尖晶石浇注料与铝镁碳砖的性能对比

表1给出了宝钢电炉钢包包底工作层用刚玉-尖晶石浇注料和铝镁碳砖的常规物理性能。由表1可见,相对于铝镁碳砖,刚玉-尖晶石浇注料不含碳,体积密度更大,常温耐压强度和高温抗折强度相当,烧后微膨胀,展现了良好的体积稳定性。由性能指标推断,该刚玉-尖晶石浇注料可以满足电炉圆方坯生产线的冶炼工艺需求。

表1 刚玉-尖晶石浇注料和铝镁碳砖的常规物理性能

刚玉-尖晶石浇注料的应用分析

2.1刚玉-尖晶石浇注料和铝镁碳砖的对比

浇注包底和砖砌包底的主要差异:

1)浇注包底的周转时间长约24~38h,施工时间2h,养护时间16h,烘烤时间36h;砖砌包底施工时间4h,烘烤时间12~24h。

2)维修模式调整,砖砌钢包中修时,需更换全部包底工作衬,包括包底铝镁碳砖;而浇注钢包维修时,只需更换透气砖、水口和修补冲击区。

将刚玉-尖晶石浇注料应用于宝钢电炉圆方坯生产线150t钢包包底工作层部位(13#和8#钢包),加水量5.0%~5.5%(w),流动值180~220mm,搅拌时间3~5min,采用振动棒振动排气,总施工时间1~2h。

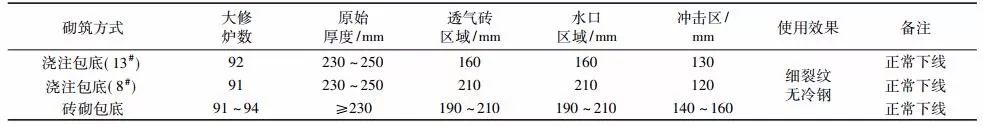

两个浇注钢包包底大修时使用寿命分别为92炉和91炉(正常下线)。浇注钢包和砖砌钢包大修时各区域残厚见表2。由表可知,浇注钢包包底使用时只存在细微裂纹,大修下线时损毁最严重区域在包底冲击区部位,但残余厚度>100mm。而砖砌包底中修时更换全部包底工作层。由此可见,刚玉-尖晶石浇注料能够满足电炉圆方坯生产线钢包的使用工况,并且具有更优的使用寿命。

与砖砌包底相比,钢包包底采用整体浇注具有以下优点:1)包底工作层砖缝减少,降低包底开裂和沿砖缝渗冷钢概率,提高钢包使用的安全性。2)加强了包底工作层气密性和整体性,减少透气砖“侧吹”概率,降低因透气砖异常而下线的概率,安全性提高。3)使用中后期,不会存在因砖缝逐渐增大造成砖体异常脱落的情况。4)机械施工,便于操作,降低劳动强度。5)中修无需更换全部包底工作层,采用修补料维护包底冲击区,耐火材料消耗降低。

表2 用后刚玉-尖晶石浇注料和铝镁碳砖的对比

2.2用后刚玉-尖晶石浇注料的组成与结构

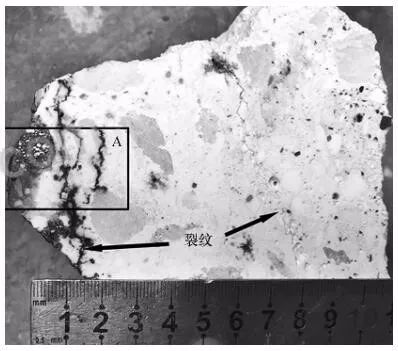

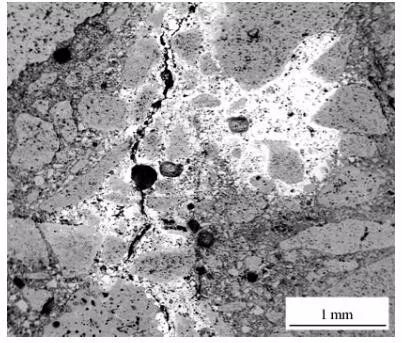

原始工作层厚度为230~250mm,8#钢包使用91次后包底冲击区部位的表观形貌见图1。由图1可见,刚玉-尖晶石浇注料残厚约120mm,热端变质层薄,距热端约20和80mm处存在明显的平行于热面的贯穿裂纹,裂纹中存在熔渣沿裂纹渗透的现象。

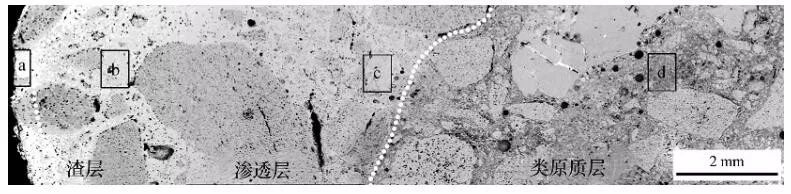

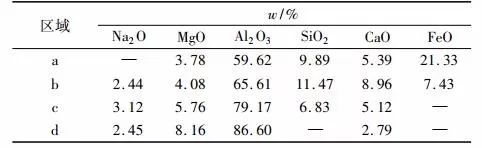

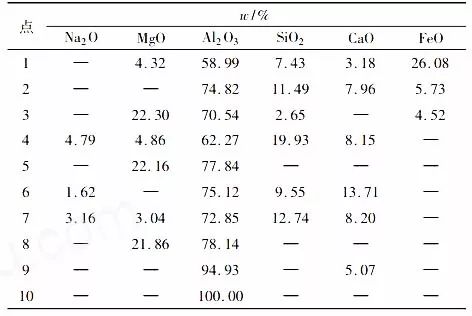

为了分析熔渣与刚玉-尖晶石浇注料的相互反应,了解该材料的损毁机制,取图1中A区域制成光片。采用扫描电子显微镜和能谱仪对该区域的显微结构进行观察和测定微区成分。图2给出了用后残料的A区域热面从渣层到类原质层的显微结构,表3列出了图2中各区域的EDS分析结果。

图1 用后包底刚玉-尖晶石浇注料的表观形貌

图2 用后包底刚玉-尖晶石浇注料A区域热面的显微结构

可以看出:用后残料A区域可以明显分为3层:渣层(约0.5mm)、渗透层(6~8mm)和类原质层。渣中元素与浇注料基质反应形成低熔点相(见图2中渗透层),并通过基质向浇注料内部渗透,促进了基质的烧结致密化。类原质层中存在大量的气孔,结构疏松,渗透层和类原质层之间热膨胀系数不匹配,两者之间产生贯穿裂纹。渗透层中主要为渣中的FeO、CaO和SiO2向浇注料基质渗透。随着进一步渗透,其含量逐渐减小。

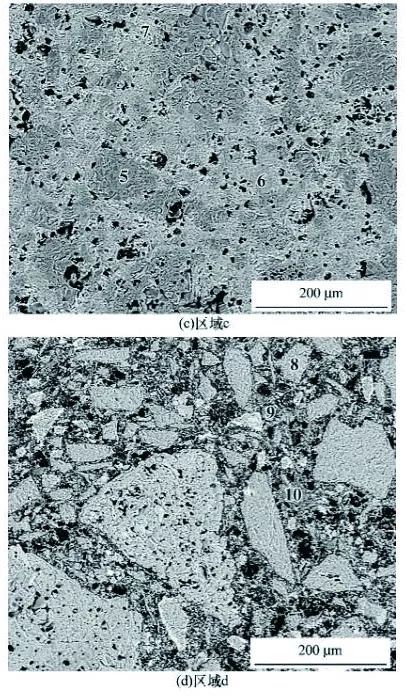

表3 图2基质中各区域的EDS分析结果

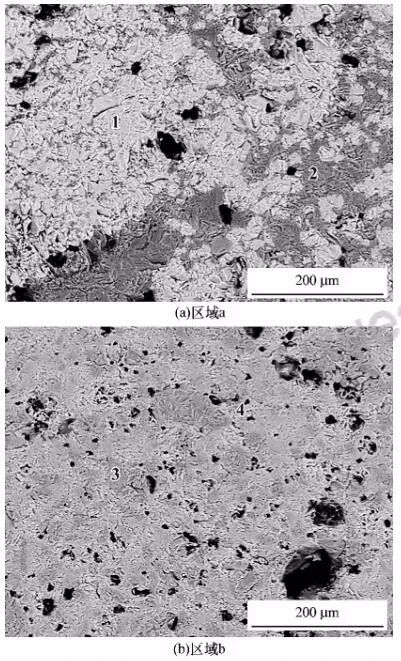

为了进一步分析渣渗透对浇注料的显微结构和微区成分的影响,将图2中的各区域放大观察并进行EDS分析,如图3和表4所示。从图3(a)可以看出,渣层中区域a,工作面的浇注料基质的显微结构被破坏,基质被大量液相渗透,结构致密,主要物相为MgO-CaO-Al2O3-SiO2-FeO低熔点相(点1)和CaO-Al2O3-SiO2-FeO低熔相(点2)。渗透层中区域b和区域c,见图3(b)和图3(c),渣中大量CaO、SiO2和FeO渗透进浇注料内部,造成基质致密化,基质为固溶SiO2和FeO的镁铝尖晶石相(点3)、CaO-Al2O3-SiO2相(点4、点6和点7)和镁铝尖晶石相(点5)。类原质层中区域d,见图3(d),基质中存在大量的气孔,结构疏松,主要为镁铝尖晶石相(点8)、CaO-Al2O3相(点9)和刚玉相(点10)。熔渣除了通过基质向浇注料内部渗透,还沿裂纹向浇注料内部扩散(见图4)。

图3图2中各区域放大后的显微结构照片

表4 图3中各点的能谱分析结果

图4用后包底刚玉-尖晶石浇注料中熔渣沿裂纹渗透的显微结构照片

2.3刚玉-尖晶石浇注料的损毁机制

钢包包底工作层的损毁因素主要有:热震、机械应力、渣的侵蚀和渗透。在工作面,原浇注料的主要物相为镁铝尖晶石、CaO-Al₂O3和刚玉。随着渣向浇注料中的侵蚀和渗透,基质中的镁铝尖晶石相吸收渣中的FeO(见式1),刚玉与渣中的CaO、SiO2反应形成钙铝硅低熔相,见式(2):

MgAl₂O₄+FeO→(Mg,Fe)Al₂O₄ (1)

Al₂O₃+CaO+2SiO→CaAl₂Si₂O8 (2)

随着渣中SiO2、FeO和CaO含量的减少,渣的相对含量减少,从而使得向浇注料内部进一步的侵蚀渗透的渣量减少。

在工作面,渣中液相和反应形成的液相渗透进入浇注料内部。由于存在温度梯度,造成热面的烧结致

密化,同时破坏了基质结合相。由于机械应力和热应力,在致密层中形成裂纹,并通过反应层和渗透层的界面扩展,导致了反应层的剥落。另外,熔渣沿裂纹向浇注料内部进行侵蚀和渗透,加速了反应层从耐火材料上剥落。在服役过程中这种情况的反复进行导致了耐火材料的损毁。

结 论

(1)钢包包底采用刚玉-尖晶石浇注料取代铝镁碳砖,能够满足电炉圆方坯生产线的冶炼工艺。采用整体浇注料,包底工作层的熔损速度小,整体性和气密性加强,降低了沿砖缝渗冷钢和因透气砖异常而下线的概率,钢包运转的安全性明显提高,优化了维修模式,降低了耐火材料消耗。

(2)刚玉-尖晶石浇注料的损毁主要由渣与耐火材料的反应引起,同时热应力和机械应力也起重要的作用;另外,熔渣沿裂纹向浇注料内部进行侵蚀和渗透,加速了反应层从耐火材料上剥落。在服役中这种过程的反复进行,导致了耐火材料的损毁。