炼钢“短流程”特指电弧炉与连铸-连轧相结合的紧凑型生产流程,主要表现为由原料准备-电弧炉冶炼-精炼-连铸-轧制形成的紧凑式流程。电弧炉短流程因其在投资、效率、环保等方面的优势,已成为世界钢铁生产的两大主要流程之一。

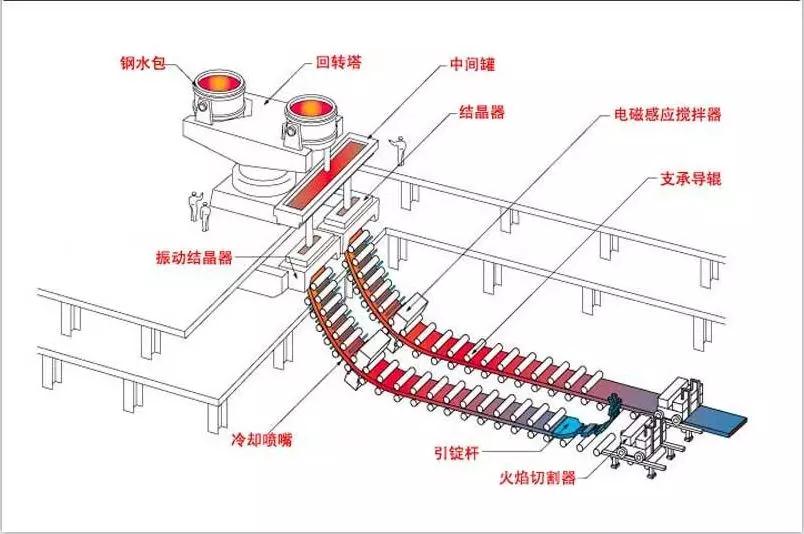

1、钢包的支持装置连铸时,一般用钢包向连铸机供给钢液。将钢包运送到中间罐上方并加以支持的设备叫做钢包支持设备。

目前,钢包支持设备装置有吊车吊包式、钢包支架式、钢包车式、钢包回转塔式四种。

(1)吊车吊包式:用吊车将钢包吊运到规定的位置上。已很少采用。

(2)钢包支架式:将钢包用支架支持在规定的位置上。这种方以实现连炉浇注,因此也很少采用。

(3)钢包车式:钢包车是一种能够行走的台车,可以支持两个钢包并跨在中间罐上方。这种装置与连铸机及吊钢包的吊车必须在厂房的同跨间内,而且为了保证连炉浇注,一台连铸机还必须配备两台钢包车。这种支持装置浇注平台窄小,限制了其他各种机械的安装,又由于和连铸机集中在一起相互干扰大,且影响操作。

(4)钢包回转塔式:钢包回转塔由固定部分和旋转部分组成。固定部分是用螺栓固定在基础上,而旋转部分和固定部分与旋转杯的轴承结合起来。此外,回转塔的旋转臂既能旋转180°,又能升降且两端还可以同时坐放钢包及安装计量装置。该种装置结构比较简单,容易远距离操作,且安全可靠效率高。为目前主要采用设备。

2、中间罐中间罐的作用主要是用来接受钢包流出来的钢液,并将钢液分配到各个结晶器内,因此它既能控制钢液注入到结晶器内的流量及均匀钢液的温度,又能为钢中的非金属夹杂物上浮创造了条件。即当罐内的钢液面高度保持一定时,也有稳压的作用。

3、中间罐车主要作用是拖动中间罐,一般具有行走、升降、水口位置微调三种功能,即使要求在快速交换中间罐的连炉浇注时也能满足操作上的需求。

中间罐车的驱动方式有电动与油压两种,小容量的中间罐用电动,而大容量的中间罐多用油压的。此外还可以在中间罐车的轨道上,装备测力传感器来测量钢液的重量。

4、结晶器结晶器的丰要作用是将钢液冷却凝固成一定厚度的钢胚外壳,以避免钢坯从结晶器拉出时玻裂。结晶器一般均要求采用导热性好、受热变形小的纯铜或铜合金材料,内部开槽或钻孔,可使高压冷却水以5~ 10m/s的流速流过。为提高结晶器壁的耐磨性,一般在内表面还要采取镀铬等措施。结晶器的结构大体上可分为整体式、管式、组装式三种。

5、结晶器振动装置结晶器振动装饰能使结晶器做往复运动,主要是防止钢液黏附在结晶器上,以避免凝固壳被拉破二造成漏钢事故,同时又能改善结晶器内的热传导和钢坯的品质。也能想结晶器内输入润滑剂。

6、二次冷却系统从结晶器出来的钢坯的凝固壳很薄,约为10—30mm厚,内部仍为钢液。如果钢坯表面有缺陷,钢液有可能流出。因此,为了使从结晶器出来的钢坯尽可能完全凝固,就必须继续进行冷却,这种称为二次冷却。

7、拉坯矫直拉坯矫直装置又称为拉坯直辊,它的主要作用是用可调节的速度将钢坯不断地从结晶器内拉出来,而且在弧形连铸机上还能将弯曲的钢坯矫直,并使之沿水平方向输出。

8、切割器切割器的作用是把连续浇注的钢坯按定尺切成成品。常用的切割器分为两种。

(1)、火焰切制。火焰切制所用的气体主要有乙炔或丙烷并用高压氧气助燃,也有的是采用焦炉煤气一氧气切制。先进的火焰切割器应包括行走装置、切枪装置、端面检测和钢坯夹紧装置等,操作有普通的、手动的、半自动的以及全自动的几种。火焰切割速度慢,金属损耗约为1%~2%,管路也复杂且易出毛病及污染环境。

(2)、机械剪切。目前,机械剪切最常见的是飞剪。飞剪虽然设备复杂,作简单,使用可靠,金属损耗极少,而生产率却很高。

9、引锭杆引锭杆的作用是将引锭头伸人结晶器中作为活底,开浇后钢液与引锭头凝在一起,与此同时把拉辊的牵引力传给钢坯,然后逐渐地把钢坯从结晶器中拉出来,并沿连铸机的导向机构运行。

引锭杆由引锭头和引锭身两部分组成。在立式连铸机上为防止磨损变形,有的使用整体结构。

而在弧形连铸机上使用的却是单方向具有挠性的链节式结构。此外,引锭头有燕尾槽式,大头钉式和钩头式等,其中采用燕尾槽式的较多。