凤凰网汽车讯 早在2021年12月,一个奇怪的物体开始在奥迪工厂内奔跑,成为他们迎战未来竞争的帮手。

Spot是由奥迪和德国初创公司NavVis合作开发的机器狗,它携带一台3D激光扫描仪,可以记录每一个模具和平方米的图像。这些图像将被整合在一起,形成一个工厂的数字孪生,可用于计划生产、更换模具,并实现效率提高和成本节约等。

Spot可以在48小时内扫描整个工厂,这项任务需要一个人工团队三周的时间,而且不需要休息,可以毫无怨言地在周末工作。

奥迪相关负责人Andres Kohler表示:“将所有规划数据整合到我们的数字孪生中,让我们能够提前几年全面了解了未来的生产计划。”。

Spot是一个测试项目,可能领先时代几年——大多数车企都依赖其他扫描方法来实现工厂数字化他们的工厂,但数字孪生正在成为快速、安全和高效生产的关键,尤其是在电动化和软件定义汽车的大潮下。

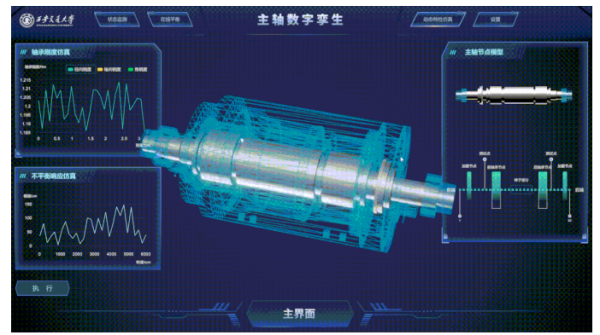

国际标准化组织(ISO)将用于工业数字孪生定义为“制造要素的数字化,并与要素之间保持同步更新”。

利用数字孪生,车企可以实现内燃机厂的电动化改造,用以生产电动车;可以测试安装新模具,培训工人新工艺,并随时修改这些工艺,以提高生产率,甚至提高车辆质量。

也就意味着,如果你有了数字孪生工厂,就可以在虚拟世界中先尝试,而不必在真实世界中付出高昂的代价。可以赋予汽车制造商“超能力”。

英伟达正在其Omniverse平台上与宝马、通用汽车、梅赛德斯-奔驰和其他公司合作,将其描述为“工业元宇宙”的操作系统。

英伟达Richard Kerris在接受《欧洲汽车新闻》表示,“随着时间的推移,未来数字孪生可以自我学习,可以训练制造机器人更高效地移动,或者更安全地移动。”

数字孪生和更广泛的工业元宇宙概念建立在所谓的工业4.0的基础上,工业4.0旨在通过数据化和物联网构建更好的工业流程。

“工业4.0的第一波浪潮带来了透明度和一些预测性,但它并没有真正将真实世界的数据和模拟能力结合起来,”凯捷智能工业加速器全球负责人、副总裁皮Pierre Bagnon告诉《汽车新闻欧洲》在罗伯特·博世工作了15年多的他表示,在汽车行业,数字孪生可以打破产品开发和工艺工程之间,汽车从原型到生产之间的壁垒。数字孪生是“游戏规则改变者”,允许产品和流程以同步方式开发。

过去,必须在实际生产中花费大量时间和金钱来加速和优化制造流程。使用工业数字孪生,可以在虚拟阶段识别并解决大部分问题。得到一条从一开始就成熟的生产线,

Bagnon表示,数字孪生可以将汽车上市时间缩短20%至30%,质量提高20%,资源效率提高40%。

数字孪生的投入需要数百万美元,当竞争对手已经开始使用这些技术,是否意味着其将成为工业4.0时代的通用技术?

数字孪生在制造业的应用前景非常广阔。

其中,产品的数字孪生应用覆盖产品的研发、工艺规划、制造、测试、运维等各个生命周期,可以帮助企业推进数字化营销和自助式服务,有助于企业提升维护服务收入,创新商业模式。

工厂数字孪生在工厂设计、建造,生产线调试、安装,工厂运行监控、工业安全等方面都可以对企业带来价值;数字孪生在供应链管理领域也可以应用,例如车间物流调度、运输路径优化等,基于数字孪生的智能工厂,将成为未来工厂的重要发展趋势。

而且国家政策早有明示,《“十四五”信息化和工业化深度融合发展规划》《“十四五”智能制造发展规划》等规划文件指出,要推动智能制造、绿色制造示范工厂建设,构建面向工业生产全生命周期的数字孪生系统,探索形成数字孪生技术智能应用场景,并推进相关标准的制修订工作,加大标准试验验证力度。围绕机械、汽车、航空、航天、船舶、兵器、电子、电力等重点装备领域,建设数字化车间和智能工厂,构建面向装备全生命周期的数字孪生系统,推进基于模型的系统工程(MBSE)规模应用,依托工业互联网平台实现装备的预测性维护与健康管理。

《“十四五”智能制造发展规划》指出,推动数字孪生、人工智能、5G、大数据、区块链、虚拟现实(VR)/增强现实(AR)/混合现实(MR)等新技术在制造环节的深度应用,探索形成一批“数字孪生+”“人工智能+”“虚拟/增强/混合现实(XR)+”等智能场景。推动数字孪生、人工智能等新技术创新应用,研制一批国际先进的新型智能制造装备。研发融合数字孪生、大数据、人工智能、边缘计算、虚拟现实/增强现实(VR/AR)、5G、北斗、卫星互联网等新技术的智能工控系统、智能工作母机、协作机器人、自适应机器人等新型装备。

未来,所有的企业都将成为数字化企业,物理世界中的各种事物都能使用数字孪生技术进行复制。在智能制造领域,通过数字孪生技术的使用,将大幅推动产品在设计、生产、维护及维修等环节的变革。

(编译/小山)