使用和检修:

1.使用(启动、运行、停车):

(1)盘车

(2)润滑:采用润滑油[Lub. Oil]润滑,油环浸没15mm;采用润滑脂[Grease]润滑,润滑脂占轴承室容积1/2~1/3。500 Working hrs换油。轴承温升不超过35℃,外表面温度不超过75℃。

(3)冷却:填料函水封管、水冷轴承、水冷机械轴封、平衡管或平衡盘的冷却管路通畅。

(4)封闭起停:功率最低,对电网冲击最小。封闭运转时间不超过2~3min,否则发热。

(5)转向:反转不能建立排压,检查电机接线。

(6)避免干转:干转导致发热。自吸泵初次也引水,自带真空泵的应限制自吸时间。

(7)防冻防锈[Antifreeze &antirust]:冬季长期停用放空,外露金属加工面涂防锈油。

2.检修[Maintenance]:

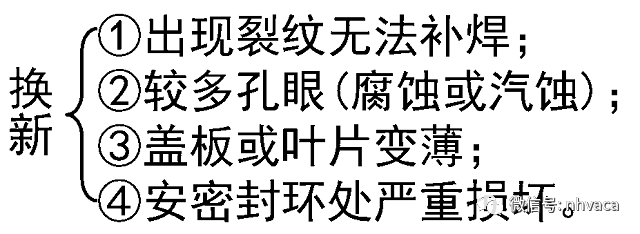

(1)叶轮[Impeller]:换新或修理[Renew or Repair];

修理方法:补焊[Welding]、打磨[Polish]、静平衡试验[Static Balance Test];

(2)泵轴[Shaft]:裂纹、磨损、弯曲严重时换新,弯曲不严重可校直[Alignment]。

(3)泵体[Shell]:出现裂纹,可通过敲击声、放大镜、煤油白粉法具体判断。

可用钻止裂孔或焊补方法修理。焊补后应进行水压试验,为1.7倍最高工作压力(正常的水压试验压力为1.5倍)。

(4)轴承[Bearing]:常用轴承形式:滚动轴承、滑动轴承、水润滑轴承。

①滚动轴承:最常用,如使用径向止推轴承应背靠背安装。轴承内圈和轴过渡配合,轴承外圈和安装处为过渡配合或滑动配合。

安装方法:

A.轴承油浴加热到150℃,装入轴(轴套)上冷却。

B.使用工具装入,这种方法不推荐使用。

②水润滑轴承:功率损失小(1/6),润滑膜温度低(1/2),承载能力低。水润滑陶瓷轴承具有良好的耐磨性和耐腐蚀性,承载能力高,能适应固体颗粒,热传导性好;缺点是高脆性和抗冲击能力差。

③轴或轴套:通常是钢[Steel]或不锈钢[Stainless Steel],水润滑轴瓦为橡胶或塑料。

故障分析:

1.不能供液

(一) 真空表读数为零、排压表读数为零,试水考克放不出水,说明液体未进入泵内。

(1) 引水装置失灵。

(2) 吸入管或轴封漏气。

(3) 吸入管露出液面。

真空表读数很大(汽化),排压表读数不高。

(1) 吸高太大或流注吸高太小或吸入液面真空度太大。

(2) 吸入管不通或流阻过大(滤器、阀)。

(3) 液体温度过高(允许吸上真空度小)。

(二) 液体进入泵内、封闭扬程小

(1) 叶轮松脱、淤塞、损坏。

(2) 转速太低、转向错误。

液体进入泵内、封闭扬程正常:

(1) 管路静压太大。

(2) 并联使用时另一台泵扬程过高。

(3) 排出阀未开。

2.流量不足

(一) 泵的扬程特性曲线降低

(1) 转速低。

(2) 阻漏环磨损,内漏增加。

(3) 叶轮破损或淤塞。

(4) 吸入管或轴封漏气。

(5) 发生汽蚀现象。

(二) 管路的特性曲线变陡或上移

(1) 管路静压(排出高度、排出液面压力)升高。

(2) 排出管阻力变大。

3.电机过载

电机设过电流保护设备,过载时自动停车。

(1) 电压↓使电流↑而停车(表面过载);频率↑则转速↑使轴功率↑,电流↑而停车。

(2) 摩擦功率增大:填料过紧、机械轴封安装不良、泵轴弯曲、对中不良、叶轮碰擦或轴承磨损。

(3) 液体粘度或密度↑。

(4) 双吸叶轮装反,变成前弯叶片,功率增大。

(5) 电机本身问题:可脱开单独试验。

(6) 管路特性曲线变平或下降使流量↑,功率↑。

4.振动、异常声音

(一)机械方面原因(可结合温度查找原因)

(1) 运动件不平衡:泵轴、叶轮(腐蚀、磨损、淤塞)。

(2) 部件擦碰:泵轴弯曲、轴承磨损,轴向推力平衡装置失效使叶轮轴向移动而接触泵壳。

(3) 泵基座不好:螺栓松动、基座刚度不足与泵共振、基座下沉使轴线失中。

(4) 连轴节对中不良或管路安装不当导致泵轴失中。

(5) 电机振动,可脱开检查。

(二)液体方面原因

(1) 汽蚀现象:大流量、高吸入真空度时发生,频率高(600~25000Hz)。消除方法:关小排出阀或降低转速来减小流量、降低液温、增大流注吸高。

(2) 喘振现象:驼峰形Q-H曲线的泵向①压头较大且周期性发生变化的容器或②含有空气的高阻力管路供液时发生,频率0.1~10Hz。

①向压头较大且周期性发生变化的容器液位供液:Ⅱ←→Ⅲ变化,工况点在B←→C←→O变化,导致周期性水击,产生噪音和振动。

②向含有空气的高阻力管路供液:K处有气体,K与泵间的管路特性为Ⅰ,K以后的管路特性为R,QA>Q`A气体被压缩压力升高工况点A→B→C,直到Q=0,K后液体流出,气体膨胀压力下降,泵与K间的管路特性降至Ⅱ要下移时,工况点到B,引起喘振。

离心泵的运行:

(一)运行前准备工作:

(1)检查泵出、入口管线上的阀门、法兰地脚螺栓、联轴器、温度计和压力表等。

(2)检查泵的运转情况,先盘车,听是否有杂音,看是否灵活。

(3)打开入口阀,排出泵体内的气体,给泵内充满所要输送的液体,再关死出口阀。

(4)往泵的油箱加好润滑油或润滑脂。

(5)给冷却水,打开压力表,看是否灵敏。

(6)检查安全设备如对轮罩、接地线等。

(7)对热油泵看预热情况,使泵体温度不能低于界质温度的40度。

(8)与各有关岗位、有关单位联系好。做好启动准备。

(二)正常启动:

(1)准备工作经检查正常后可启动泵。启动后应注意电流表,泵转向,压力表,泄漏等情况,一切正常后再慢慢打开出口阀。

(未打开出口阀前泵运转不得超过3分钟,否则液体在泵内强制循环后温度升高,液体汽化会产生抽空等现象。)

(2)检查泵的轴承温度不得大于65度,电机温度不得大于70度。

(3)可用泵出口阀门调节流量。

(4)观察出口压力表、电流表的波动情况。

(5)检查泵的运行、振动、泄漏情况。

(6)检查泵冷却水的供应情况,润滑油液面的变化情况。

(7)打封油的泵,封油压力至少高出泵出口压力0.05-0.1MPa。

(8)对于长周期运转的泵,要定期更换润滑油或润滑脂,保证泵在良好的润滑状态下工作。

(三)离心泵的停运:

(1)慢慢关死出口阀门。

(2)切断电源后关入口阀,压力表阀。

(3)热油泵,待泵体温度降低后停冷却水和封油。

(4)在冬季,对停下来的泵要放掉泵内液体,并采取必要的防冻措施(如通入吹扫蒸汽)。

(5)定时检查、盘车。

(四)离心泵的切换:

(1)做好起动泵前的各种准备后,打开入口阀,引入液体。

(2)启动后,待泵的转速、声音、泵体压力等正常后再开出口阀。

(3)泵的流量正常,压力平稳时关闭运行泵的出口阀。

(4)停电后按停泵要求做好善后工作。

(5)尽量减少因切换泵造成的流量、压力的波动,维持生产的正常进行。

(6)检查起动泵的泄漏、润滑等情况。

来源于互联网。