摘 要:某航空机轮用喷射成形7055超高强铝合金锻件在静压试验中提前开裂。结合锻件的 热加工锻造工艺、热处理工艺和静压试验条件,采用宏观观察、电导率测试、力学性能测试、低倍组 织检验、金相检验、断口及有限元模拟分析等方法,分析了锻件开裂的原因。结果表明:该锻件在静 压试验中开裂的失效模式属于一次性的过载断裂;由于其定位孔较深、根部直角应力集中,在螺栓 定位孔径根部萌生裂纹,尖角处机轮锻件流线对裂纹的形成与扩展有促进作用。减小定位孔深度、 增加孔径根部圆弧过渡处圆角、优化热处理工艺可以有效地提升该锻件静压试验的失效强度,使其 满足验收要求。

关键词:7055铝合金;喷射成形;锻件;失效分析;过载断裂;应力集中

中图分类号:TG146.2+1 文献标志码:B 文章编号:1001-4012(2022)05-0062-05

喷射成形是一种快速凝固技术,其利用惰性气 体雾化液态金属,并沉积获得金属锭坯。喷射成形 技术将半连续铸造的厘米级基础凝固单元提升至微 米级,获得的合金组织精细均匀、成分无宏观偏析, 因此其多用于高成分、高性能合金材料的制备[1-5]。 喷射成形圆锭的组织均为50μm~80μm 尺寸的等 轴晶,无粗大初生第二相或枝晶等高合金成分铝合 金熔铸缺陷。喷射成形7055铝合金具有成分及组 织均匀的特点,可用于锻件生产,且锻件单件整体性 能一致、锻件批次间性能稳定。同时,7055超高强 铝合金还因具有高强度、高韧性等特点,被广泛应用 于航空航天、高速列车、城市轨道交通等领域,以减 轻结构质量[6-8]。

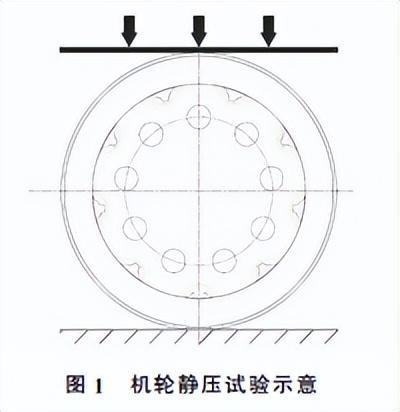

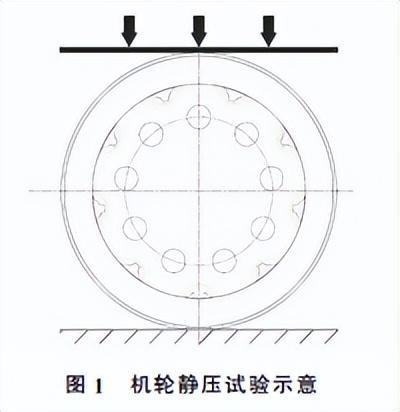

在某喷射成形7055超高强铝合金机轮锻件的 静压试验中,螺栓定位孔位置出现沿周向扩展的穿 透性裂纹。静压试验时,在载荷只有629kN(载荷 要求达到645kN)时发生开裂。经确认,装配过程正常;将轮毂体装配完毕,进行装配度检测,然后进 行静压试验。静压试验中,轮毂、轮胎、连接件等装 配均符合设计与公差要求;工装设计与装配符合要 求。静压试验示意如图1所示。

该锻件的生产工艺流程为:喷射成形锭坯→热 加工挤压→热加工胎模锻→粗机加工→淬火处理→ 双级过时效热处理→精机加工→静压试验。笔者通 过结合锻件的热加工锻造工艺、热处理工艺[9-10]和 静压试验条件,采用宏观观察、电导率测试、力学性 能测试、低倍组织检验、断口及有限元模拟分析等方 法,分析了该锻件开裂的原因[11]。同时还提出了有 效的改进措施,以防此类失效的再次发生,为喷射成 形7055超高强铝合金锻件的稳定生产、质量控制、 试验环境适应性提供了保障。

1 理化检验

1.1 宏观观察

失效机轮锻件的宏观形貌如图2所示。由图2 可以看出,受压的机轮存在明显的塑性变形,裂纹沿圆周方 向 扩 展 约 3/4 圆 周,裂 纹 宽 度 中 间 约 为 20mm,两端约为5 mm;裂纹附近无明显变形、磕 碰等机械损伤痕迹。

1.2 电导率测试

7055铝合金机轮锻件的电导率性能反映其对 应的热处理状态,该机轮锻件的供货状态为 T73。 依据 GB/T12966—2008 《铝合金电导率涡流测试 方法》对该机轮锻件进行电导率测试,测试仪器为 Sigma2008B型便携式数字金属涡流电导率仪,测 试位置为轮心内圆面、轮辐内圆面、轮辋内圆面、内 轮缘圆面,测试结果如表1所示。由表1可知,失效 锻件的电导率测试结果与出厂检验结果一致,说明 该机轮锻 件 的 热 处 理 状 态 未 发 生 改 变,为 正 常 的 T73热处理状态。

1.3 力学性能测试

依据 GB/T16865—2013《变形铝、镁及其合金 加工制品拉伸试验用试样及方法》,加工出平行段直 径为5 mm,平 行 段 长 度 为 25 mm 的 试 样;依 据 GB/T228.1—2010《金属材料 拉伸试验 第1部分: 室温试验方法》,使用 DNS-200型万能试验机对试 样进行力学性能测试,测试位置为内轮缘周向、轮辋 臂纵向和轮辐底横向,测试结果如表2所示。

由表2可知:试样的力学性能测试结果与出厂 检验结果一致,说明该机轮锻件的力学性能未发生 改变,为正常的 T73热处理状态。

1.4 断口分析

1.4.1 断口宏观观察

机轮裂纹断口的宏观形貌如图3所示。由图3 可以看出,断口呈灰白色,无淬火裂纹、粗大化合物、非金属夹杂等原始缺陷。断口处存在明显的裂纹萌 生并扩展的放射形花样,两处放射形花样均收敛于 对应的螺栓定位孔处。裂纹源位于两个定位孔尖角 处,并沿着放射方向快速失稳扩展。

1.4.2 断口微观观察

采用 FEISIRION200型高分辨场发射扫描电 子显微镜进行观察,裂纹整体及各部位的微观形貌 如图4所示。从图4可以看出:断口微观形貌主要 为呈脆性的沿晶韧性断裂。裂纹起始于定位孔尖角 处,呈放射状向外穿晶扩展;混合扩展区晶内显微组 织存在浅韧窝,晶间为沿晶扩展形貌;沿晶扩展区呈 沿晶韧性断裂形貌;韧性扩展区为韧窝+沿晶混合 型的韧性扩展形貌。

1.5 低倍组织检验

过定位孔沿机轮的径向取剖面磨制试样。依据 GB/T3246.2-2012《变形铝及铝合金制品组织检 验 方 法 第 2 部 分:低 倍 组 织 检 验 方 法 》,使 用 2000目砂纸打 磨 试 样 至 表 面 光 滑,使 用 70 ℃ 的 30%(体积分数,下同)NaOH 溶液侵蚀2min,再用 室温的30%HNO3 溶液酸洗至表面清洁,观察试样 的低倍组织。

可见定位孔下端为直角,孔左面深度为4mm, 右面深度为1.8mm,直角顶端处流线走向呈45°(见 图5,6)。从低倍组织形貌中可以发现:机轮锻件中 无粗晶、裂纹、气孔和非金属夹杂等缺陷;锻造流线 明显,并沿着机轮外形分布,不存在明显的切断,无 穿流存在。

1.6 金相检验

依据 GB/T3246.1—2012《变形铝及铝合金制 品组织检验方法 第1部分:显微组织检验方法》,采 用 OLYMPUSGX53型倒置光学显微镜对图3b)所 示的裂源1进行观察,裂源1剖面微观形貌如图7所示。由图7可以看出:试样的显微组织中同时存 在呈明显变形方向性的纤维状组织与部分再结晶的 亚结构组织;晶界处均可见呈弥散分布的细小颗粒 相以及呈聚集态的颗粒相,喷射态颗粒经过挤压、锻 造已充分变形,析出的第二相沿其变形方向及界面 分布;原始界面内部存在再结晶的细小等轴晶,未见 明显的过烧现象及原材料缺陷。

机轮静压 力 增 大 到 一 定 值 时,在 拉 应 力 下 首 先在螺栓定 位 孔 径 根 部 直 角 处 形 成 穿 晶 裂 源,随 即沿晶扩展约0.5 mm,受外应力作用变为穿晶扩 展,最后裂纹 又 沿 机 轮 锻 件 韧 性 差 的 晶 界 处 扩 展 直到断裂。

2 综合分析

通过分析 可 知:机 轮 锻 件 的 开 裂 属 于 一 次 性 的过载断裂;机轮在压力试验时,随着压力增加到 一定值时,锻 件 发 生 形 变 并 引 起 了 定 位 孔 在 椭 圆 长轴方向的 拉 应 力,裂 纹 源 位 于 两 定 位 孔 径 根 部尖角处,断口主要呈脆性沿晶韧断形貌,裂纹的形 成与其较深的定位孔和根部直角处的应力集中有 关,尖角处机 轮 锻 件 流 线 也 促 使 了 裂 纹 的 形 成 与 扩展。

裂纹源起始区为穿晶断裂,并非沿材料薄弱方 向产生。裂纹产生后沿材料薄弱方向扩展,形成沿 晶断裂。图8为角形截面与箱形截面在受到扭转应 力时的应力 集 中 系 数 (αt)示 意[12],从 图 8 可 以 看 出:随 着 圆 角 半 径/壁 厚 (r/C)的 缩 小,过 渡 处 的 (αt)急剧上升,最大应力可达平均应力的数倍至数 十倍。应力集中导致直角处拉应力急剧增大,突破 材料的抗拉强度,造成开裂。在过载的情况下,裂纹 迅速失稳扩展,最终导致该机轮锻件发生开裂。

3 改进建议

3.1 设计方面

通过减小锻件定位孔的深度,增大孔径根部圆 弧过渡处的圆角,可有效地减少该处的应力集中。 采用应力模拟软件模块,对7055超高强铝合金的孔 腔壁及底部进行静应力加载模拟试验(加载应力为 20MPa),底部圆弧半径为1.5mm 和3mm 的孔腔 应力分布模拟结果如图9所示。由模拟结果可知, 孔腔底部边角处所受应力最高,当边角处圆弧半径 由1.5mm 增至3mm 时,应力最高值由254.3MPa 降低至196.5MPa,这表明孔腔边角处圆弧的增加, 可明显地减小该处的应力集中。

在目前热处理状态下,T73热处理机轮锻件的 韧性不足,在过载的情况下应力集中会导致裂纹萌 生,随后裂纹会迅速扩展直到断裂。因此,提高材料 强度可以延缓裂纹的萌生,以提高静压载荷。

设计方 面 改 进 措 施 为:将 定 位 孔 的 深 度 减 少 2mm,并将边角处圆弧半径增加至3mm。

3.2 热处理方面

在保证 T73热处理状态不改变的情况下,对材 料的热处理工艺进行优化:减少时效时间,减小过时 效程度,将机轮强度提升10MPa~20 MPa,降低机 轮的断裂韧性及冲击韧性,残余应力保持不变。热 处理优化前后部分力学性能测试结果如表3所示。

提供优化后的 T73热处理状态机轮,最终通过 了645kN 静压试验。

4 结论

该喷射成形7055超高强铝合金锻件在静压试 验中提前开裂,属于一次性的过载断裂。该机轮锻 件开裂的原因是:机轮设计不合理,导致定位孔和根 部直角产生强烈的应力集中,随着机轮静压载荷的 增大,机轮开始发生屈服变形,形成沿椭圆长轴向的 拉应力;载荷继续增加,孔周围直角处尖端应力急剧 增大,突破了材料的抗拉强度,产生裂纹,在过载的 情况下,裂纹迅速扩展并沿整个圆周开裂。通过改 进设计,减小应力集中,并优化热处理工艺,有效地 提高了静压试验失效强度,满足验收要求。

参考文献:

[1] 张永安,熊柏青,韦强,等.喷射成形制备高性能铝合 金材料[J].机械工程材料,2001,25(4):22-25.

[2] 黄伯云,易健宏.现代粉末冶金材料和技术发展现状 (一)[J].上海金属,2007,29(3):1-7.

[3] 张济山,熊柏青,崔华.喷射成形快速凝固技术:原理 与应用[M].北京:科学出版社,2008.

[4] 李荣德,刘敬福.喷射成形技术国内外发展与应用概 况[J].铸造,2009,58(8):797-803.

[5] 高娃,孙廷富.喷射成形技术的应用及产业化发展趋 势[J].兵器材料科学与工程,2002,25(3):66-69.

[6] 王祝堂.新型航空铝合金7055[J].轻金属,1991(9): 23.

[7] 闫亮明,王志强,沈健,等.7055铝合金的研究现状及 展望[J].材料导报,2009,23(9):69-73.

[8] 鲍恩成.7055铝合金螺旋面型材挤压流动规律分析 及固溶处理工艺研究[D].济南:山东大学,2019.

[9] 王少华,孟令刚,房灿峰,等.新型 Al-Zn-Mg-Cu合金 型材双级时效组织性能研究[J].材料研 究 与 应 用, 2011,5(3):190-193.

[10] 李海,郑子樵,王芝秀.热处理制 度 对 含 Ag的 7055 铝合金断裂特征的影响[J].稀有金属材 料 与 工 程, 2005,34(4):612-616.

[11] 袁建宇,逄锦程,韩露.7055铝合金零件开裂原因与 预防[J].失效分析与预防,2018,13(2):102-107.

[12] 航空工业部科学技术委员会.应 力 集 中 系 数 手 册 [M].北京:高等教育出版社,1990.

材料与测试网 > 期刊论文 > 理化检验-物理分册 > 58卷 > 5期 (pp:62-66)>