编辑:微胖

那是 1964 年,德国南部的小城爱尔兰根,阳光洒落在西门子数据中心的窗格上,一台名为 Zuse Graphomat Z64 的绘图仪静静运转着。

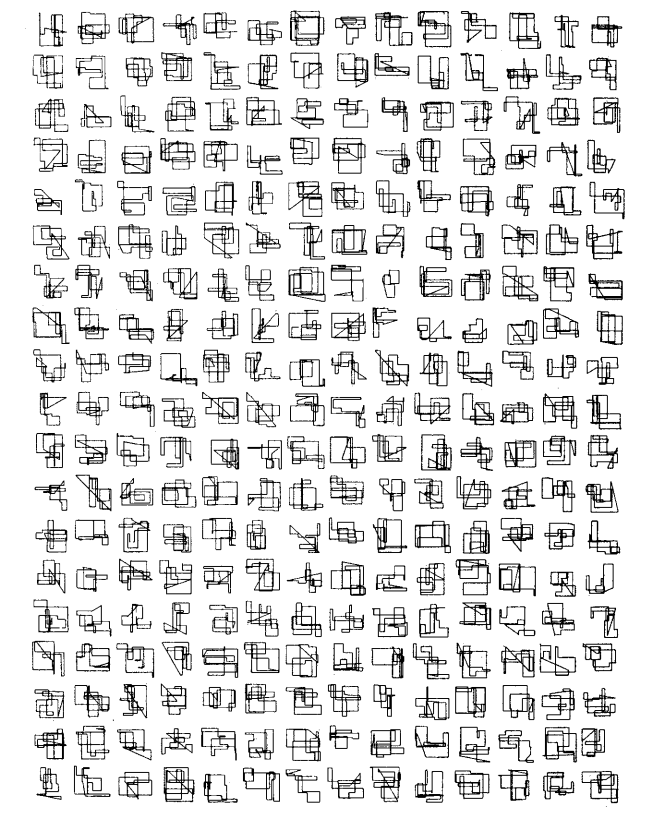

它并不懂何为艺术,却在工业数学家 Georg Nees 的指令下,画出了世界上最早一批由计算机生成的图像。

1965年,德国斯图加特大学的研究画廊举办了全球首个在爱尔兰根西门子公司数字计算机上通过算法生成的图形作品展览Computer grafik(算法艺术),Georg Nees 是唯一参展的艺术家,这是当时展出的作品之一。

一段代码、一卷纸带、一组图形库,借由 ALGOL 语言缓缓运行。方格、曲线,轮廓与空白——工业数学家的灵魂在矩形与曲线中悄然跃动,没有人会想到,它会成为人工智能与工业融合的漫长序章。

次年,西门子在爱尔兰根设立研究中心。超过 7 个足球场大的封闭园区,成为无数推动工业 4.0 技术的母体。

60 年过去,城市依旧宁静,工厂早已焕然一新。在西门子爱尔兰根工厂中,超 100 项人工智能应用嵌入制造流程,数字孪生技术成为理解现实的镜像。

机器人能识别陌生零件,借助虚拟物料进行训练,还能将直径仅为几十分之一毫米的导线,精准插入同样微小的孔中。

爱尔兰根工厂的半导体生产洁净室

每天,这座「全球灯塔工厂」生成的数据浩如烟海,源源不断汇入一场更为深远的竞争:

谁能让 AI 听懂机器语言,稳稳落地于最复杂的工业体系?

从智能体到工业基础模型:

西门子打造工业 AI「操作系统」

人机之间最自然的沟通方式,或许始于一种新的「伙伴」关系。西门子称它为 Industrial Copilot。

这位摘下今年「工业界奥斯卡」桂冠的「伙伴」,正步入智能体时代——

你向它发问,它回应的,不只是一个「答案」,而是一个「行动」,如同经验老道的匠人。

Industrial Copilot摘下今年「工业界奥斯卡」赫尔墨斯奖

在德国蒂森克虏伯工厂的一隅,电池测试机静静运转着。玻璃箱里,电池单元在传送带上缓缓滑过,红绿灯交替闪烁,传感器与摄像头捕捉每一刻的细节。

过去,每个动作都需要 PLC 工程师逐行编写代码,甚至要拆解其他供应商提供的程序模块。稍有经验不足,便如坠迷雾。

蒂森克虏伯的工程师们正在使用西门子工业Copilot为这台用于测试电动汽车电池组的机器编写自动化代码。

如今,只需一句自然语言指令,Copilot 便可生成 150 行自动化代码,并无缝对接 TIA 博途系统。开发效率提升近一半,代码部署时间缩短三成。

从设计、规划,到工程、运营和服务,西门子工业智能体正悄然贯穿整个工业脉络。而这套工业智能体系统的灵魂,在于一套如「指挥中心」的「指挥家」( Orchestrator )——

它会遵循业务 SOP 拆解不同任务,准确调度、协调多种智能体,让它们串联、协作,最终完成任务。

Industrial Copilot 则扮演「前台」,提供访问接口,负责人类语言与工业语言的转换。

Industrial Copilots AI Agents

想象一个常见的场景:「帮我新增一批订单,交付时间提前三天。」你只需对 Industrial Copilot 说出这句话,屏幕显示智能体开始运转。

后台的「指挥家」迅速解析这条需求,根据 SOP 拆解任务、规划流程,并调度多个「小智能体」协同作业——

检查设备运行状态、调整产线参数、核算物料库存、启动生产。

生产完成后,智能体还会自动规划 AGV 小车的数量、速度和路径,将产品送至指定仓位。

在整个过程中,机械臂无需重新编程,便可听从智能体的指令,自动执行分拣、装配等操作。

你能在屏幕上实时看到任务进度、数据流转,甚至一键生成工作报告。

西门子工业智能体系统架构

显然,它不只是一个「超级助理」,更是一个能运筹帷幄的「工业现场指挥家」。而真正的认知核心,是被西门子称作「工业基础模型」(Industrial Foundation Model,IFM )的新事物——

它并非单一模型构成的孤峰,而是一组模型汇聚而成的群山( industrial foundation models ),扎根于 150PB 经过验证的工业数据,浇筑于西门子百年来积淀的工程知识之上。

这些模型各有所长。时间序列基础模型 GTT 精于预测性维护、异常检测与工艺调优。另有模型擅长图纸和 3D 模型,有的通晓 PLC 编程。但都共通一理:深谙工程语义,工业逻辑推理,可嵌入真实生产流程,接受工业的约束。

工业基础模型( IFM )的核心,在于对多模态工业数据的深刻理解。这也是它与当下主流多模态大模型路径的根本分野——

后者更擅长处理泛化的消费者数据,而工业世界充斥着机器语言。

图纸上的几何结构、流程图中的控制逻辑、PLC 发出的电压脉冲、传感器记录下的时间序列……它们无声,却自有严密的语法和秩序。

一个小数点的漂移,一次联动的迟滞,便足以导致系统的紊乱、生产的中断,乃至安全事故的发生。

因此,西门子试图突破文本范式的边界,构建一种能读懂机器语言、能适应严苛工业约束的模型——这,正是工业基础模型( IFM )的出发点,也是它与生俱来的宿命。

护城河:

数据为基,know-how 为魂

4 月初,Industrial Copilot 与工业基础模型( IFM )亮相汉诺威工业博览会,那并非一次炫技,而是对现实的回应:

曾亲手绘图、调试、维护系统的工程专家,很多人已年过六旬,即将退休。该如何留住他们的专业知识?

这一切,靠的不是聊天机器人。至少不是当下这些通用模型所能胜任的。无论是 ChatGPT,还是市面上各类 AI 助手,都无法触及西门子所展现的这些能力。

并非模型不够聪明,而是它们尚未学会如何「生活在工厂里」。而这,正是西门子的护城河——

既有规模惊人的高质量数据资产,更有百年基业下的行业 know-how。

例如,训练工业基础模型( IFM )所依托的语料库,其深度与广度在整个工业世界中都堪称罕见。

高达150PB 的优质工业数据,像一条贯穿时空的脉络,横越产品设计、仿真、制造等多个阶段,从 CAD 图纸到控制逻辑、从传感器序列到操作日志的多模态输入。

哪怕是单一模态的时间序列基础模型 GTT ,数据量已扩展至 1,240 亿。

如此「大手笔」的背后,是一座旁人无法复制的「数据底座」:西门子的工业软件与硬件产品,服务于全球 40 多个行业、40 多万家客户。

作为全球领先的工业软件供应商之一,西门子的版图几乎囊括了 CAD、EDA、CAE、PLM、MES/MOM 等所有关键工业软件品类,打通从设计、仿真到制造、运维的完整生命周期。

而且,西门子的工业软件早已深入流程工业、离散制造等多个垂直场景,包括食品加工、化工流程、生物制药等对行业 know-how 要求极高的复杂系统。

至于硬件世界,西门子已构筑起完整、端到端的设备体系。

从 PLC 控制器、SCADA 系统到工业边缘计算设备,它能够将车间里的每一丝动态都转化为可被采集、可被推理的数字信号。其中,仅 PLC 控制器就运行于全球三分之一的工厂。

但,光有数据还不够。整个 AI 模型生命周期中,最被津津乐道的「建模」,其实不过是十分之一的工作。真正耗时且关键的,是那九成隐藏在背后的工作:数据清理、接口调试、部署与运维。相比于互联网应用,这套流程要复杂得多,需要极为深厚的行业 know-how。

就说构建工业智能体,第一步就是拆解具体任务。而这一步,就已经高度依赖非公开、非通用的工业 SOP 知识;训练 GTT 捕捉多变量之间的动态关系,你也得明白模具温度、电机电流、注射压力和成型时间之间,存在动态耦合。

比起建模,数据采集和清洗看似「体力活」,其实是最具经验门槛的一环。

不同的应用场景,采集方式和频率有着完全不同的诉求。

有的直接从 PLC 拉数,有的依赖传感器实时回传,还有的要通过边缘设备汇总上传;而数据的刷新频率,更是从毫秒级的实时采集,到分钟级、小时级的周期性采集,差异极大。

再往下,通信协议的兼容性也是绕不开的挑战。

Modbus、OPC UA、CAN ……这些协议五花八门,要让它们「说同一种语言」,考验你对现场的工艺理解与系统级的适配能力。

一旦数据打通,质量问题又接踵而来。

缺失值怎么补?异常点怎么识别?低质量数据如何甄别?数据质量不过关,AI 无异于「建在流沙上」。

当你构建了 AI 模型之后,距离完成还差很远 ——

怎么把模型部署到产线中?怎么确保它能稳定运行十年?更重要的是,客户能不能在无需数据科学家介入的前提下,自行维护、使用、调优?

能否破解这些问题,才是工业 AI 成败的分水岭。

比如,一个任务可能需要多个模型协同完成:异常检测、状态分类、时间预测……它们使用的算法不同,数据处理逻辑各异,部署门槛高。

要让它们「跑」起来,首先要理解每个模型的训练逻辑、算法结构与输入输出机制,并实现它们在系统中的无缝联动。

更大的挑战,往往出现在模型上线之后。

三个月后,你可能会发现某个模型突然「罢工」了:传感器产生了微小漂移、环境温度波动、机械老化……这些变化会导致数据分布偏移,模型的预测准确率急剧下降。

而一旦分布发生漂移,就意味着必须重新训练模型——过去,这通常意味着甲方数据科学家的再次介入,流程长、成本高。

西门子提供贯穿整个 AI 应用价值链或生命周期的服务,让数据科学家以一种兼容工业环境的方式,将某些软件包集成到模型中。如果监控系统发现模型性能不够好,工厂的自动化工程师只需通过几次点击,就可以在已经收集到的数据上重新训练模型。

所有这些积淀,并非成立仅 20 余年的数字公司或互联网企业所能比肩。西门子 AI 技术负责人 Robert Lohmeyer 曾说,未来 25 年也难以复制。

半个世纪:

为 AI 写下最硬核的工业注脚

直到今天,几乎没有哪一种工业 AI 解决方案,是西门子无法构建的。

像 Industrial Copilot 和工业基础模型( IFM )这样令人惊叹的技术成果,也绝非凭空出现,而是沿着一条数十年未曾中断的路径生长而出——其根系,深植于上世纪对神经网络的执着探索中。

那是 1973 年。世界尚未为「人工智能」划出清晰的轮廓,西门子却悄然取得了自己的第一项 AI 专利,开启一场长期主义的孤独远征。

20 多年后,在 AI 遭遇信任断崖、被视为「科技泡沫」的年代,西门子却推出了全球首个基于神经网络的钢铁焊接控制系统。

后来,潮水终于来了。ChatGPT 横空出世,一夜之间改变了人类对智能的理解。

当许多西方公司还在激烈争论「是否使用」时,西门子已默默完成切换——发布不到半年,几乎每一位员工都能在安全合规的边界下自由使用 ChatGPT 。DeepSeek 发布后两三天,西门子便已投入使用。

这种对新技术的响应速度,并非一时兴起的果敢,而是源于一种深入骨髓的本能——不断向未来靠拢。

如今,西门子正投入大量资源,为员工和一线工人提供系统性的技能再培训,努力让人与 AI 并肩同行。AI 的最大挑战不在于数据安全,而在于文化认同,西门子数字化工业集团 CEO 奈柯曾说,如果企业文化无法接纳 AI ,AI 就无法真正发挥作用。

这份对未来的投入,并不止于应用层面的拥抱,还包括在 AI 基础研究上的持续耕耘。

超过 1,500 名 AI 专家,其中 250 人专注于基础研究,辅以大量经验丰富的数据科学家,共同构建起一座通往下一代工业文明的「大脑」。而这背后,是一套早已被时间验证的技术版图——

西门子在全球工业 AI 领域的专利持有量居领先地位。在欧洲,更稳居 AI 专利申请首位;

500+ 活跃的 AI 专利家族,不仅代表着技术积累,更彰显算法、工业方法论与系统集成的可变现能力,构筑起西门子在 AI 深水区的坚实护城河。

最近几个月的战略动作,更勾勒出这家百年工业巨头的布局野心。

原 AWS 生成式 AI 副总裁 Vasi Philomin 加盟西门子,担任执行副总裁,全面负责 AI 与数据技术战略,推动包括工业基础模型( IFM )在内的核心能力建设。西门子正以更强势的姿态,抢占技术制高点。

工业软件领域的并购步伐也在加速。今年 3 月至 5 月期间,西门子连续完成 5 项重大收购,其中两笔交易震动行业。

其一,以高达百亿美元的价格收购了工业仿真与 AI 驱动优化领域的领军企业 Altair 。这也是西门子史上第二大规模的收购。

其二,完成对 Dotmatics 的收购,将 AI 驱动的工业软件版图延伸至生命科学领域,打开面向生物医药与健康产业的新局面。

爱尔兰根的阳光依旧温暖,Z64 绘图仪虽已沉寂,但它描绘的第一道曲线,如破晓的微光,映照着西门子深耕 AI 的漫漫长路。

它不擅编织炫目的童话,却将智能深植于原子与代码的土壤——让算法穿透自动化表层,叩响自决策的大门;使封闭的系统学会呼吸,令尘封的经验获得传承;让未来更加激动人心。

在这条「长坡厚雪」的征程上,西门子每一步都带着时间的沉淀。当浮躁的科技喧嚣退去,唯有对行业的深刻理解才能定义真正的制造未来。

此刻,最懂工业的巨人,正用 AI 重写下一纪元的制造语法。

在明天开幕的 WAIC 2025 上,西门子 Industrial Copilot 智能体系统将迎来中国首秀。在西门子展台现场(上海世博展览馆 H2-B701 展位),观众将有机会通过实际场景体验这位「工业现场指挥家」驱动自主生产的独特魅力。