“每个人都有一个不安于现状的心,重点在于怎么选择。”提起往事,江苏铭丰创始人明小强这样讲到。

2012年,几近不惑之年的明小强还是社渚镇经贸服务中心的主任,有一份在大家眼里十分体面的“铁饭碗”工作。

在这份工作上安安分分的做了十几年,一次偶然的机会,他接触到一个关于高端铜箔和锂电池铜箔的项目。

明小强发现这个项目几乎可以填补市场空白,“要是这样的项目能到我们社渚来,该给家乡带来多大的前景啊!”明小强心中感叹。

面对极具前景的项目、绝佳的机遇,基于一定的熟悉共识度,明小强从整合身边资源开始,找到并说服了有铜箔技术的亲戚一起开始了“创业之路”。

信念先行

乐观拼搏让“三无”企业从无到有

从政府服务到企业经营者,这样的转变不是一件容易的事,当时的铭丰就是一没资金、二没资源、三没技术的“三无”企业。

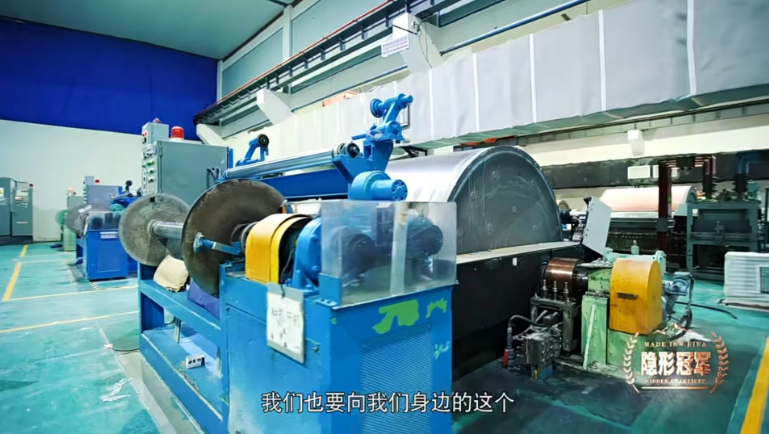

当时铜箔生产行业在我国并没有很好的基础:机械设备只能进口,工艺落后,生产成本高昂。挑战与机遇并存,恰逢一家铜箔厂破产,铭丰以较低的价格收购了一批二手设备。

“我们当时把设备拿过来之后,因为他是日本设备,总觉得日本的什么东西都是好的。面对说明书是日文版,我们还专门找人来翻译。”江苏铭丰研究院院长王朋举说到。

明小强带着这群学历不高的团队,抛开了专家和严格的日本参数,按照自己的多年的经验和判断,开始对机器大刀阔斧的改造。

“铭丰的奋斗精神是什么?不管是什么问题,总会有解决办法,只是道路不同。”对此明小强是这么说的。

探索奋进不止,成果屡屡出现:第一部设备的改造成功、第一张铜箔的诞生……但是,这并没有让彼时的明小强及其团队欣喜太长的时间。接下来,如何扩大生产、怎样解决生产和成本之间的矛盾才是铭丰更需解决的难题。

只有一个车间、一台生产设备和一些技术并不精湛的工人,大半年下来拿不到几个订单。即便是拿到订单也需要账期,而买铜必须用现金购买,从原材料到产品有时间差,再加上客户结款的时间差。“投-产-销”的问题也是成了刚起步的铭丰面临的巨大挑战。

电解铜箔,简单来说就是用电解精制得到铜箔。虽然电解铜箔工艺比传统铭丰铜箔的压延方法能够节省不少的成本,但是每生产一吨铜箔就需要八千到一万度电,每天用电成本也是一项巨大支出。

由于这些时间差带来的资金困难加上当时铜的价格大幅上涨,加重了生产的成本压力,产量大幅减少,铭丰的溶铜罐里只剩下了薄薄一层的铜。

铭丰的股东们为了能维持继续生产,甚至卖掉房子来维持资金周转,他们坚信只要坚持就能熬过去,再多的辛苦也总有拨云见日的一天。

“我们有句俗话‘十网九网空,一网就成功’这个时候我们最需要的是什么,就是一种乐观和拼搏的精神。”明小强说到,而这就是铭丰坚持下去的信念。

2016年,这一年国家大力推行新能源政策,许多的铜箔厂开始做新能源锂电池铜箔,这使得PCB线路板铜箔的稀缺性日益突出。

在当时,只有铭丰等极少数厂家还在坚持生产PCB铜箔,这样一来许多有需求的商家一下子涌入铭丰,拿着钱来下订单来要货,铜箔的需求量、价格迎来增长。面对日渐增长的市场需求,铭丰毅然发力“加大生产、拓展市场”。

敢为行业先

一步领先 步步领先

路易斯·巴斯德说过:在观察的领域里,机遇只偏爱那种有准备的头脑。

那么,铭丰又是如何把握机遇的呢?

2016年,明小强看准了时机,把目光盯向了新能源锂电池铜箔这一领域。

这一年国家大力推行新能源政策,鼓励和支持更多大中小企业研发制造新能源领域技术。为推动锂电池产业的发展,国家要求加大技术研发投入力度,提升锂电池技术的研究水平和应用水平,并出台多项政策来支持锂电池技术的研发。

正如铭丰的研究院院长王朋举所说:“当时经过分析,对新能源动力电池的政策了解以后,觉得新能源汽车有大的发展前景,我们就乘势而上。”

一来看准时机。

当很多同行都还在观望阶段,犹豫不决的时候,铭丰凭借敏锐的洞察力、强大的行动力,当年9月上了全新的生产设备。以身示范,铭丰这样的举措在行业开了一个好头,带动了其他同行,推动了行业的发展。

电路板铜箔与锂电池铜箔毕竟是不一样的,与前者相比后者对技术有着更高的生产技术要求。铭丰团队只能一边学习一边摸索,与此同时还在根据自己的经验和对铜箔生产的“感觉”改造设计机器设备。

经过几年不断地试验,江苏铭丰可以将铜箔做到3.5微米这么薄,这是怎样一个概念?

当时,全国范围内以至于全世界范围内几乎很少能够做到这一点的厂家,这么薄的铜箔用在锂电池上更是使锂电池的重量下降了30%-40%,续航历程提高了20%-30%。不仅极大的提高了新能源汽车的续航里程,而且为我国新能源行业的发展持续蓄力。

不仅如此,铭丰在铜箔的研发中研究出了一种独家特制的添加剂配方,这种添加剂增强了铜箔的强度和韧性,铭丰铜箔的抗拉强度与伸长率性能大幅提升。

二是对设备的改造。

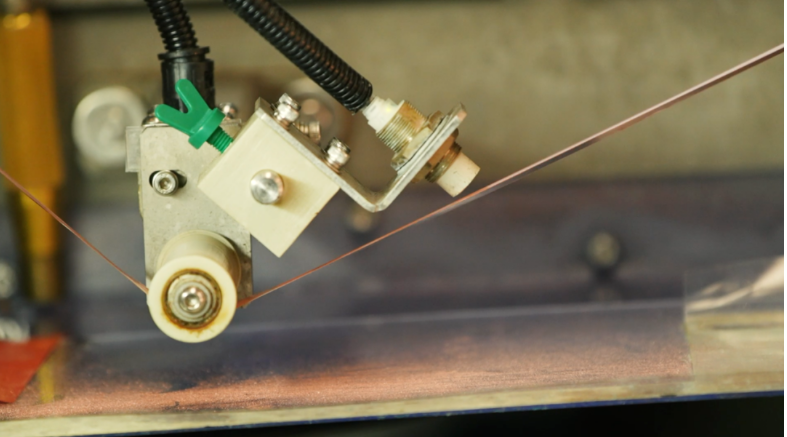

铜箔极薄,仪器设备一些细小的变化都可能会导致生产失败。

在后来的生产过程中,出现铜箔很容易断裂的情况,刚开始的时候大家都找不出问题所在,直到那段时间总有工人反映手经常被割裂。后来发现:原来是设备的直角因为磨损,产生了几微米的直角,铜箔边缘应力过大,才导致了铜箔断裂。

铭丰生产铜箔的这些设备都是非标准设备,员工一边改造边设计一边生产,对每一个设备的每一个部件都了然于心,他们既是设备的使用者,也是设计者。正因为这种对生产的深刻理解,让铭丰走在了行业的前沿。

目前,铭丰是国内为数不多的能够同时生产线路板铜箔和锂电池铜箔的企业。在线路板铜箔领域,铭丰的产品已经能够部分替代国外进口产品。因为抓住机遇、勇于探索,铭丰多项产品、技术处于国内外领先水平,成为了锂电铜箔生产“先行者”。

在铭丰看来,要想实现技术领先,除了需要乐观奋进的精神,还要广纳人才,坚持人才价值最大化。明小强坚持从建厂开始就培养人才,如今铭丰和许多高校共同联合设立研究院,积极培养更多高新技术人才、研发更多的产品。现在,规模、科研、产品、市场占有率等都走在了市场前列。

自研技术攻关

5G建设从此告别“卡脖子”

2019年5G时代的到来,让我们的生活生产各方面更上一层,它渗透在各行各业之中;成为支撑经济社会数字化、网络化、智能化转型的关键新型基础设施。

就是这一年,铭丰看中5G建设中的一项技术——LP超低轮廓电解铜箔。在当时。我国当时无法自主生产这种类型的铜箔,那么只能依赖价格高昂的进口铜箔,这极大阻碍了我国5G工程建设。

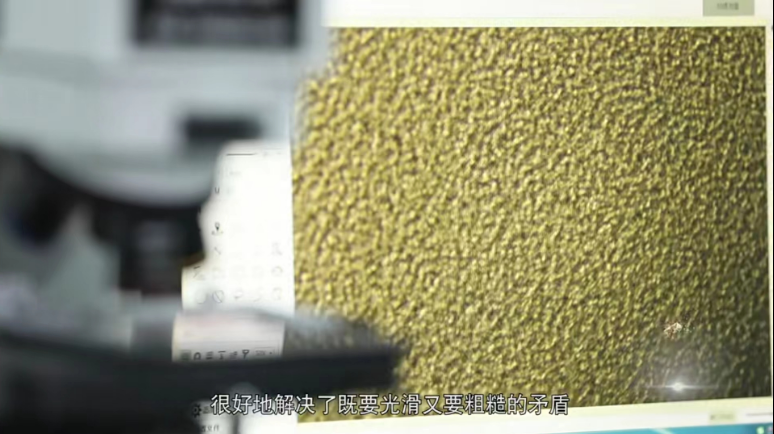

按照要求,这种铜箔的生产要求既要光滑(保证信号传输速度),又要粗糙(保证抗剥离性粘合度),这根本就是两个不可能达到平衡的对立面。面对如此大挑战,铭丰的团队下定决心要攻克此次难关。

铭丰经过反复的实验,在这两种矛盾之间找到了平衡,他们找到了一种特殊的波峰,即可以让信号快速传输,又可以保证粘合度;铭丰在铜箔表面“山峰”之间用纳米级别的生产工艺解决了光滑与粗糙的矛盾。

铭丰解决了中国5G建设的这个“卡脖子”问题,让我们国家能自主掌握5G建设中重要一项生产核心技术,因此彻底的摆脱了国外对这一技术的垄断,使得我国科学技术向着智能化方向发展,推动我国5G建设的发展迈向更好。

现在,铭丰还将这项技术很好的运用到了我们的日常生活产品中,如电脑折叠处、折叠手机都可以见到LP铜箔。

铭丰顺应时代和市场需求,其锂电池铜箔最薄做到了3.5微米,电子电路铜箔则涵盖了10微米到105微米的各种厚度规格。

目前,铭丰已获得授权专利45项,其中发明专利15项,产品性能及成品率等多项指标领先行业;铭丰接连斩获国家级高新技术企业、江苏省研究生工作站、江苏省工程技术研究中心、江苏省工业设计中心、江苏省企业技术中心、常州市上市后备企业等系列荣誉。

“成绩的取得不是一蹴而就的,感谢政府及相关部门的帮助。”铭丰科技相关负责人表示:未来,企业将积极履行社会责任,在助力发展全球新能源和电池产业的同时,为我国新能源产业链实现绿色零碳的目标贡献力量。

那么,此时的铭丰认为他们应该担当起行业发展的重任,顺应时代的发展,带领着铜箔生产这一领域向着更好更高标准发展;同时也要做好带头作用,帮助更多的铜箔企业共同发展。

基于坚守,成于突破。在铭丰的厂房,我们仍然可以看到最初的那台二手设备,经过10年的改造它们一直工作到现在;它们也像最初不被看好的铭丰那样不停进化,用赤诚之心对待每一毫厘之间变化。

对于铭丰和掌舵者明小强而言,铭丰能够发展成现在这样的成就,每一个与铭丰一同成长奋斗的工人都有功劳,这些工人就和家人一样亲,对这些家人明小强都会关心一二,让员工感受到“铭丰”这个大家庭的关怀。

“我会带领铭丰一路向前,成为家乡值得骄傲的好企业。”明小强说道,这是他办企业的初心。铭丰将勇于担起自身的发展使命,融入大局,致力推动国家铜箔向世界迈进,持续提升产能、加强技术研发、实施数字化转型、加强规范管理等,建立企业的核心竞争力,不断做精做专,在中国制造业发展壮大中贡献铭丰应有的力量。