原标题:“散热”也有硬性指标,嘉立创再突破,双面“热电分离”铜基板上线

随着电子产品对功率管散热要求的不断提高,PCB也需要随之升级以满足这些需求,更好的满足用户需求。为此,嘉立创特别推出了包括单面铝基板、单双面铜基等在内的解决方案,后续还推出针对多层板的埋铜块散热技术,持续精进产品,将“散热”当作硬性指标,推陈出新,继续回馈优质产品。在行业沉浮多年,嘉立创累积了丰富的经验,一直致力于为客户提供最优质的服务,持续对产品进行迭代和优化,增强用户体验。

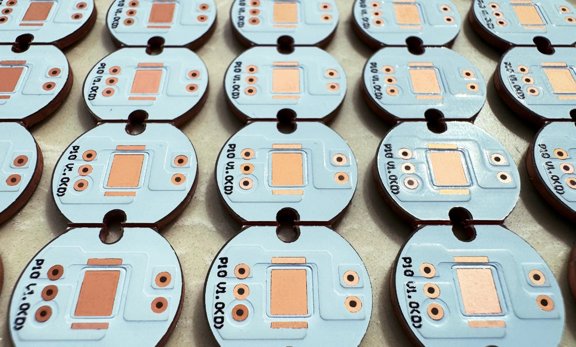

双面铜基板正面

随着产业的变革,单面铝基以及铜基板的缺陷也逐渐显露出来,面对各种类型的元器件,单面铝基或铜基板仅适用于表面贴装型器件,对于插件式元器件则不适用,因为其引脚会直接接触到导电的铝基或铜基材料,容易造成短路问题。相比之下,双面铜基板能够很好地解决这一难题,不仅适用于表面贴装/插件式的元器件安装,也可以设计过孔把双面线路导通,从而支持更多器件线路相连。嘉立创目前提供的双面铜基板为“热电分离”铜基板,与普通铜基板相比,嘉立创的“热电分离”铜基板通过特殊的凸台结构进行导热,其导热率有了较大幅度的提升,这能够更有效地满足大功率晶体管、MOS管、LED以及三极管等高发热元件的散热需求。

设计双面“热电分离”铜基板的注意事项如下,第一点便是一定要设计凸台,且凸台是独立的,不能与通电的铜面、线路或焊盘相连;第二点,凸台最小长宽为1mm,板内支持多个凸台,但请留意全部凸台都应相连到底部铜基材;第三点,对于金属化过孔或插件成品孔,都需要先钻一个比成品孔大1mm的大孔进行树脂塞孔,再钻成品孔并进行孔壁金属化处理。因此在布局金属化孔时需要确保孔边到孔边的间距在1.2mm以上。

双面铜基板背面

为了让客户更好了解嘉立创双面"热电分离”铜基板工艺参数,打造更加优质的成品作品,嘉立创也将参数曝光,让客户更好的选择,收获满意的交易体验。嘉立创创双面"热电分离”铜基板工艺的板厚分别为1mm、1.2mm、1.6mm;最小钻孔可达到0.3,双面铜基板最大金属化圆孔2.0mm,暂不制作金属化槽孔;嘉立创一般采用v割拼板,拼板后长宽尺寸需要大于70*70mm,最小尺寸为5*5mm,最大尺寸为480*286mm;最小线宽线距:0.10*0.10mm,所以为了更好的效果呈现,尽量可以设计宽一些:组焊颜色在白色与哑黑色之间任选,解锁适配个人产品的颜色;同时,哑黑色阻焊油墨印白色字符,白色阻焊油墨印黑色字符,铜基面不印字符;铜基板表面采取OSP抗氧化工艺,不做沉金,裸铜;出货类型为单片出货、拼板V-CUT/锣边(最小锣槽宽度:1.6mm),嘉立创不建议邮票孔拼板,但是特殊情况下也可以制作,毛边大。

行业的不断进步,客户需求的不断增长,也在推动嘉立创对于自身产品进行梳理,打造贴合行业用户需求的高品质产品,不断提高自身驱动力,发展企业优势。在未来,嘉立创将继续致力于产品创新研发与提高服务质量,助力全球硬件创新。

免责声明:本文为企业宣传商业资讯,仅供用户参考,如用户将之作为消费行为参考,凤凰网敬告用户需审慎决定。